W poprzednich artykułach poszukując technologii recyklingu dla tworzyw sztucznych zawędrowaliśmy do rafinerii. Opisaliśmy sposoby, jak wykorzystać pirolizę tam występującą do celów recykligowych tworzyw sztucznych. Skoro jesteśmy w rafinerii, rozejrzyjmy się bacznie, może znajdziemy jeszcze jakieś miejsce lub technologię, które da się wykorzystać do celów recyklingowych?

http://www.sr500.pl/news/9/34/Odwiedziny-u-narzeczonej

Otóż jest takie miejsce – nazywa się wytwórnia asfaltów. Lecz zanim wyjaśnię, jak tworzywo można przerobić w asfalt, musimy dowiedzieć się: Co to jest asfalt? Czym się różni od smoły? Jak się produkuje asfalt?

Wikipedia podpowiada nam, że: Potocznie asfaltem nazywa się asfaltobeton, czyli mieszankę mineralno-asfaltową używaną do budowy nawierzchni dróg, w której asfalt służy jako lepiszcze wiążące kruszywa. Stąd wiemy, że czarna masa, po której wszyscy jeździmy składa się w większości z kruszyw mineralnych różnej grubości, zlepionym asfaltem. Czysty asfalt bywa również nazywany bitumem i jest go w mieszance drogowej ok. 7% wagowych.

Definicja asfaltu jest następująca (za: Wikipedia): Asfalt to materiał (lepka ciecz lub skała) pochodzenia naturalnego (asfalt naturalny) lub otrzymywany jako jedna z frakcji przerobu ropy naftowej (asfalt ponaftowy), o konsystencji stałej lub półstałej, o barwie od ciemnobrązowej do czarnej. Jest on układem koloidalnym o dużej trwałości, składającym się z dwóch faz: rozproszonej (asfalteny) i rozpraszającej (oleje). Jest stosowany do budowy nawierzchni dróg, do produkcji pap oraz jako materiał izolacyjny (lepik asfaltowy). Jest to mieszanina wielkocząsteczkowych węglowodorów łańcuchowych, cyklicznych oraz związków heterocyklicznych. O jakości asfaltu decyduje jego temperatura mięknienia, ciągliwość, stopień penetracji, łamliwość.

Jak widzimy, asfalt jest stosowany nie tylko do budowy nawierzchni drogowych, ale również do wyrobu i klejenia pap dachowych i lepików. Na tego typu wyroby mówi się potocznie – smoła. Jest to błąd rzeczowy, ponieważ smoła ma zupełnie inne pochodzenie – choć wygląda podobnie. Prawdziwa smoła jest produktem odgazowania węgla, łupków bitumicznych lub drewna, rzadko torfu. Odgazowanie materiału polega na wygrzaniu materiału w wysokiej temperaturze bez dostępu powietrza. Z odgazowania drewna otrzymujemy węgiel drzewny i smołę (smoła z drewna nazywana była dawniej dziegciem), z odgazowania węgla kamiennego otrzymujemy koks i smołę (smoła z odgazowania węgla kamiennego nazywane jest pakiem), a z odgazowania torfu, sorbent węglowy i oczywiście smoła.

Smoła składa się głównie z mieszaniny wielu rodzajów węglowodorów oraz innych związków organicznych, zawierających tlen, azot i siarkę, ponadto niektóre rodzaje smoły mogą zawierać pewną ilość grafitu i fulerenów. Jest to substancja ciekła o bardzo wysokiej lepkości w temperaturze pokojowej. Barwę ma czarną do jasnobrunatnej, w zależności od surowca i procesu jej otrzymywania.

Wracając do asfaltu, który jest obiektem naszego zainteresowania, możemy go podzielić na naturalny i naftowy. Asfalt naturalny powstaje w wyniku tych samych procesów co ropa naftowa. Różnica polega na tym, że jeżeli cząstki organiczne stanowiące surowiec do wytworzenia ropy i asfaltu, nie będą otoczone przez szczelne warstwy skalne, to ociekną z nich wszystkie lekkie składniki: gaz, benzyna, olej. Pozostaną wyłącznie składniki ciężkie – nielotne – i to one są podstawą asfaltu. Dodatkowo, w skład asfaltu naturalnego wchodzić mogą różne rozdrobnione frakcje mineralne, co powoduje, że asfalt wygląda jak twarda skała. Ponieważ złoża asfaltu naturalnego występują na terenie kolebki naszej cywilizacji, czyli Bliskim Wschodzie, były już powszechnie znane w starożytności, kiedy to materiału tego używano głównie do uszczelniana dachów i łodzi.

Asfalt naftowy produkuje się w trakcie przeróbki ropy naftowej. Do produkcji asfaltów wykorzystuje się mazut (frakcja naftowa stanowiąca pozostałość po procesie destylacji atmosferycznej) oraz gudron (frakcja stanowiąca pozostałość po procesie destylacji próżniowej ropy naftowej).

W zależności od rodzaju surowców do produkcji asfaltów stosuje się różne technologie produkcji. Dlatego też asfalty można podzielić na kilka grup:

- asfalty destylacyjne, uzyskiwane w wyniku destylacji ropy naftowej,

- asfalty ekstrakcyjne, wytwarzane w procesach rafinacji ekstrakcyjnej (selektywnego rozpuszczania) olejów smarowych,

- asfalty utlenione, otrzymywane w wyniku oksydacji asfaltów naftowych (przedmuchiwania powietrzem w wysokiej temperaturze) w celu ich utwardzenia,

- asfalty fluksowane, uzyskiwane przez dodanie do asfaltu ciężkich frakcji olejowych w celu ich zmiękczenia.

Przywykliśmy narzekać na niską jakość krajowych asfaltów, które są jednocześnie zbyt miękkie latem i zbyt kruche zimą. Aby zrozumieć istotę problemów technologicznych, jak skomponować dobrą mieszankę asfaltową, musimy dowiedzieć się czegoś więcej o samym asfalcie.

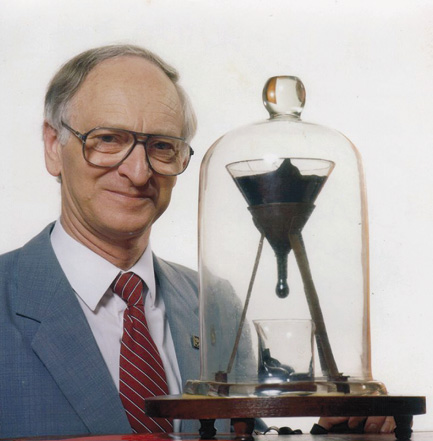

1. Asfalt jest cieczą, nawet w niskich temperaturach, kiedy wydaje się być kruchy jak typowe ciało stałe. Dowiódł tego tzw. najdłuższy eksperyment świata – wykonany co prawda na paku węglowym, ale asfalt jest pod tym względem taki sam:

Najbardziej znanym eksperymentem tego typu jest rozpoczęty w 1927 roku przez profesora Thomasa Parnella z University of Queensland znajdującego się w Brisbane w Australii. Postanowił on udowodnić studentom, że niektóre substancje wydające się ciałem stałym, są w rzeczywistości cieczami o bardzo wysokiej lepkości. Wlał on roztopioną próbkę paku do zakorkowanego lejka i pozostawił na trzy lata, pozwalając wypełnić szczelnie nóżkę. W 1930 nóżka lejka została udrożniona, pozwalając pakowi wypływać. Uformowanie dużej kropli paku trwa ok. 10 lat. Twórca eksperymentu dożył upadku zaledwie drugiej kropli (zmarł w 1948). 28 listopada 2000 spadła ósma kropla, wtedy też oszacowano lepkość paku na ok. 230 miliardów razy większą od wody. Oczekuje się, że objętość paku w lejku wystarczy na kontynuowanie eksperymentu przez przeszło kolejnych 100 lat. (Wikipedia)

Prof. Thomas Parnella i kropla paku

Fot. Wikipedia

Dzięki zmieszaniu asfaltu z mączka kamienną i innymi frakcjami mineralnymi otrzymamy zawiesinę, której lepkość co prawda ulegnie znacznemu zwiększeniu, ale pozostanie on w dalszym ciągu cieczą! Teoretycznie można sobie wyobrazić sytuację, gdzie samochód stoi na asfalcie nieruchomo przez 100 lat. Można się spodziewać, że po tym czasie samochód dotknie kołami warstwy betonu pod spodem.

2. Asfalt można modyfikować w procesie oksydacji. Zmieniając skład surowcowy do procesu termooksydacji oraz parametry technologiczne można uzyskiwać asfalt o różnych twardościach. Jednakże wystąpi tu efekt tzw. krótkiej kołdry: jeżeli wyprodukujemy asfalt twardy, dzięki któremu nie będzie się on rozjeżdżał w czasie upałów, to będzie bardzo kruchy w czasie mrozów. I odwrotnie: Jeżeli wyprodukujemy asfalt miękki, który nie popęka w czasie dużych mrozów, to będzie on z kolei zbyt miękki w czasie upałów.

3. Klimat mamy zmienny. Jeśli chodzi o wady naszego klimatu, który dodatkowo niszczy nam asfalt, to najistotniejsze jest częste przechodzenie temperatury otoczenia przez zero. W czasie ruchu pojazdów po drodze (w niskiej temperaturze) w asfalcie powstają mikropęknięcia. Jeżeli na drodze jest wilgotno, pęknięcia wypełniają się wodą. Gdy przychodzi mróz, zamarzająca woda poszerza szczeliny. Gdy przychodzi odwilż, w powiększone szczeliny wnika więcej wody. I tak w koło, im więcej przejść temperatury przez zero, tym większe szkody w asfalcie. Gdy przychodzi lato i upały, to małe szczeliny mają szansę się samoistnie “zrosnąć”, duże szczeliny tego nie potrafią...

Jak uczynić asfalt lepszym?

Jak wynika z powyższego opisu, aby asfalt lepiej się sprawował na naszych drogach, musimy go tak zmodyfikować, żeby był jednocześnie elastyczny w niskich temperaturach oraz wystarczająco twardy w wysokich. Czy to w ogóle jest możliwe? Tak, jest to możliwe! Można w odpowiedni sposób modyfikować parametry asfaltu. Przebadano wiele tworzyw, których dodatek do mas bitumicznych znacznie poprawia ich właściwości. Określono, że najlepszymi modyfikatorami odpowiednimi do mieszania z asfaltem są:

- APP – ataktyczny polipropylen,

- CR – polichloropen,

- EVA – etylenowy octan winylu,

- PB – polibutylen,

- SBR – styren–butadien–rubber (przypadkowy lub statystyczny),

- SBS – styren–butadien–styren,

- kauczuk naturalny.

Skoro jest tak dobrze – zapyta wielu z czytelników, to czemu nie stosuje się takich mieszanek na szeroką skalę w budownictwie drogowym? Winna temu jest ekonomia! Asfalt produkowany w rafineriach jest materiałem stosunkowo tanim – produkowany jest z frakcji odpadowych przy przerobie ropy naftowej. Przykładowo kauczuk do którego produkcji niezbędne jest przeprowadzenie szeregu syntez chemicznych, potrafi być nawet 10 razy droższy. Mieszanina obu tych składników też jest droga – polimeroasfalt może być nawet dwa razy droższy od asfaltu nie modyfikowanego. Taka cena jest dopuszczalna w przypadku asfaltów przemysłowych czy specjalnych, ale w przypadku asfaltów drogowych, gdzie zapotrzebowanie na 1 km drogi wynosi tonę, inwestorzy zazwyczaj nie chcą się zgodzić na dodatkowe wydatki.

Fot. wachock.info

Zbyt wysoka cena – potrzebny odpad

Skoro największą przeszkodą w modyfikacji asfaltu jest zbyt wysoka cena dodatku, to może warto poszukać w odpadach tego typu tworzywa? Kauczuk typu SBS jest dość popularnym surowcem do produkcji gumy. Niestety guma jest materiałem zwulkanizowanym i nie rozpuści się w gorącym asfalcie. Niewulkanizowane wyroby i odpady z SBS praktycznie nie istnieją. Mimo to opracowano mieszanki asfaltowo-mineralne z rozdrobnioną gumą ze zużytych opon jako wypełniaczem. Nazywa się to asfaltem gumowym. Guma nie jest rozpuszczana w gorącym asfalcie, lecz stanowi elastyczny wypełniacz dla mieszaniny asfaltowo-mineralnej. Surowcem do produkcji asfaltu gumowego jest guma pozyskana z opon samochodów osobowych. Guma z opon do samochodów ciężarowych jest zbyt twarda i nie modyfikuje asfaltu w zadowalający sposób. Opony samochodowe stanowią ok. 60% ogólnej produkcji opon.

Znane są dwa sposoby dozowania granulatu gumowego do mieszanek mineralno-asfaltowych: dozowanie miału gumowego do asfaltu (tzw. metoda mokra) oraz dozowanie granulatu gumowego do kruszywa (tzw. metoda sucha). Według pierwszego sposobu otrzymuje się zmodyfikowane lepiszcze gumowo-asfaltowe, które następnie miesza się z mineralnymi wypełniaczami, według drugiego – zmodyfikowaną mieszankę mineralno-gumowo-asfaltową. Metoda sucha jest prostsza, nie wymaga stosowania dodatkowych urządzeń. Można ją stosować na istniejących otaczarkach. Metoda mokra wymaga natomiast zainstalowania dodatkowych specjalistycznych urządzeń do wstępnego mieszania asfaltu z gumą. Dopiero tak przygotowana mieszanka trafia do otaczarki i jest mieszana z frakcjami mineralnymi. Jednakże to asfalt gumowy produkowany metodą mokrą posiada dużo lepsze parametry użytkowe i dlatego jest on coraz częściej produkowany.

Ostatnio pojawiły się technologie recyklingu gumy polegające na mechaniczno-termicznej dewulkanizacji gumy. W ten sposób otrzymujemy tzw. dewulkanizat, czyli gumę posiadającą cechy gumy surowej. Taki dewulkanizat częściowo rozpuszcza się w gorącym asfalcie. Może zatem być użyty do modyfikacji asfaltu, tak jak było to w przypadku kauczuku SBS. Prace nad taką technologią trwają. I nie mamy jeszcze ostatecznych wyników. Problemem mogą się okazać koszty przetworzenia odpadów gumowych na dewulkanizat. Przez nie taka technologia może się okazać droższa od technologii produkcji asfaltu gumowego. Zaletą zaś może się okazać możliwość przetwarzania tą metodą gumy z opon samochodów ciężarowych dotąd niezagospodarowanych.

Tworzywa termoplastyczne jako modyfikator asfaltu

Dotychczas dowiedzieliśmy się, że dobrymi modyfikatorami asfaltu są różnego rodzaju kauczuki i zwulkanizowane gumy. Podstawowym rodzajem tworzyw sztucznych występującym masowo w odpadzie są tzw. poliolefiny czyli: polietylen (PE), polipropylen (PP), polistyren (PS), polichlorek winylu (PVC). Ze względu na podobną budowę chemiczną tworzywa te stosunkowo łatwo rozpuszczają się w asfalcie. Podczas mieszania w wysokiej temperaturze zachodzi tzw. termoliza. Długie łańcuchy polimeru pękają, powstałe w ten sposób krótkie reaktywne kawałki łańcucha polimerycznego wchodzą w reakcje sczepienia, mostkowania i cyklizacji. A powstałe w ten sposób roztwory wykazują istotną poprawę własności użytkowych: mechanicznych i termicznych. Pojawia się również inna cecha, nie do końca korzystna: w mieszance zwiększa się hydrofobowość oraz zmniejsza się tarcie (stają się bardziej śliskie). Te cechy nowych mieszanin powodują, że znajdują one zastosowanie jako asfalty przemysłowe do uszczelniania i izolacji dachów. Na asfalty drogowe specjalnie się nie nadają – nawierzchnie dróg byłyby zbyt śliskie.

Asfalt wzmacniany mikrowłóknami

Aby poprawić własności mieszanki asfaltowo-mineralnej czasami dodaje się niej mikrowłókna. Włókna te rozpraszają się jednolicie w całej masie i stanowią tzw. zbrojenie rozproszone. Takie zbrojenie zmienia parametry mieszaniny: w podwyższonych temperaturach zapobiega rozpływaniu się nawierzchni na boki (tzn. koleinowanie), a w niskich temperaturach poprawia udarność mieszanki i zmniejsza częstotliwość występowania spękań. Materiał na takie mikrowłókna musi spełniać dwa warunki: nie może się topić w temperaturze formowania (ok. 200°C) i nie może być kruchy w minimalnych temperaturach eksploatacji (-30°C). W praktyce stosuje się dwa materiały: naturalne włókno celulozowe i syntetyczne włókna poliestrowe. Mikrowłóknami najpierw modyfikuje się czysty asfalt, a następnie dodaje się frakcje mineralną. Czasami stosuje się tzw. koncentraty, czyli włókna wstępnie zmieszane z asfaltem, które dodaje się do powstającej na otaczarce mieszanki mineralno-asfaltowej.

Prace badawcze prowadzone są również nad opracowaniem innych sposobów wrabiania mikrowłókien w asfalcie. Surowcem wyjściowym są odpady tworzyw sztucznych o określonych własnościach. Rozdrabnia się je i dodaje do mieszanki wstępnie uformowanej na otaczarce. Temperatura na otaczarce jest tak dobrana, że tworzywo nie topi się, ale mięknie. Pod wpływem sił ścinających generowanych w czasie mieszania, kawałki tworzyw wyciągają się do postaci włókien. Następuje również proces orientowania się tworzywa – włókienka stają wytrzymalsze od stali, a jednocześnie doskonale rozproszone. Tworzywa wytypowane do takich technologii to HDPE i PET, powszechnie występujące w odpadach opakowaniowych. Prace badawcze nad tą technologią są na etapie laboratoryjnym.

Podsumowanie

Jak widzimy z prezentowanych przykładów, możliwości poprawienia parametrów użytkowych naszych dróg za pomocą odpadów są spore. Tylko nieliczne z nich są wykorzystywane w praktyce. Większość z nich jest na etapie prac badawczych w laboratoriach. Część czeka na odpowiedniego inwestora, który pomoże przenieść te technologie ze skali badawczej na skalę produkcyjną. Ponieważ brak nowoczesnych technologii recyklingu i rozwoju materiałów budowlanych to nie tylko wina braku odpowiednich prac badawczych, ale i również brak odważnych inwestorów, którzy pomogliby wdrożyć już opracowane rozwiązania. Takie wdrożenia technologii zaowocowałyby również kolejnymi pracami nad dalszym udoskonaleniem produktu. To taki samonapędzający się mechanizm, który u nas jakoś nie chce zaskoczyć...

A na koniec ciekawostka z Holandii:

Pewna firma z Holandii wpadła na pomysł budowania sieci dróg o nawierzchni wykonanej z odzyskanych tworzyw sztucznych (PET) zamiast z asfaltu. W drogach o nazwie roboczej PlasticRoad znajdowałyby się także puste kanały, przez które można by przeciągać wszelkie aktualnie istniejące i dopiero projektowane instalacje, bez potrzeby rozkopywania dużych odcinków. Pod nawierzchnią dróg można zamontować różne czujniki, które monitorowałyby ruch uliczny i zapobiegały powstawaniu korków. W razie opadów woda spływałaby przez znajdujące się w drodze puste kanały. Zimą plastikową nawierzchnię można łatwo podgrzać, dzięki czemu nie dochodziłoby do tworzenie się oblodzeń. Każdy pojazd poruszający się po drodze generuje drgania, które łatwo można przekształcić w energię elektryczną.

Według firmy, plastikowa droga wymaga koryta, jednak w odróżnieniu od tradycyjnej drogi może się ono składać z samego piasku. Plastik (PET) jest materiałem wysoce odpornym na niskie i wysokie temperatury od -40°C do 80°C. Taka droga w zasadzie nie wymaga konserwacji, a jej trwałość (ok. 30 lat) jest nawet trzykrotnie dłuższa niż nawierzchni asfaltowej (12 lat).

PlasticRoad to gotowe moduły produkowane w fabryce, które wystarczy ułożyć i połączyć, by tworzyły drogę. Skraca to czas inwestycji do zaledwie kilku tygodni

http://www.theguardian.com/world/2015/jul/10/rotterdam-plastic-roads-trial-netherlands

Oczywiście budowa dróg wykonanych całkowicie z materiałów z odzysku oznaczałaby, że do produkcji potrzebne będzie dużo odpadów, przede wszystkim plastikowych butelek. Firma uważa, że butelki te mogłyby pochodzić z oceanów. W ramach projektu Ocean Cleanup, również zapoczątkowanego w Holandii, planuje się czyszczenie oceanów ze śmieci za pomocą ogromnych sieci rybackich.

Wszystko to pokazuje, że tytuł niniejszego artykułu: „Odpady na drodze” wcale nie musi oznaczać sytuacji, gdy ktoś wyrzucił swoje śmieci z jadącego samochodu...

Jerzy Żelaziński

Nowoczesna Gospodarka Odpadami 1-2/2016