Rozładunek barki z hałdami lotnych popiołów z węgla kamiennego

Rozładunek barki z hałdami lotnych popiołów z węgla kamiennego

Popiół lotny z węgla kamiennego ma właściwości wiążące hydraulicznie i może w dużej części zastępować cement w betonie, zwiększa jego wytrzymałość i poprawia właściwości optyczne. Obiekty, które szczególnie dobrze ukazują poprawę jakości, to Eurotunel i most nad Wielkim Bełtem na Bałtyku. Oba są wystawione na żrące działanie słonej wody.

Realizujące projekty firmy budowlane musiały zagwarantować zamawiającym okresy trwałości równe 100 lub 120 latom. Istotnym czynnikiem pozwalającym uzyskać takie okresy trwałości była domieszka lotnego popiołu, który zapobiega oddziaływaniu słonej wody na stalowe zbrojenia w betonie. Bardzo duża zawartość popiołów lotnych z węgla kamiennego stanowi także rozwiązanie problemów dla budowli/fundamentów posadowionych na podłożach budowlanych i narażonych na działanie żrących substancji.

W dyrektywach, ustawach i rozporządzeniach, normach krajowych i europejskich uregulowano cechy jakości dotyczące zasad stosowania popiołów lotnych z węgla kamiennego. Opracowana w Niemczech wiedza dotycząca technicznych, ekonomicznych i środowiskowych korzyści stała się w międzyczasie międzynarodowym standardem i urzędowo ustalonym również poza Europą. W Niemczech w 2013 r. wytworzono 3,6 mln ton lotnego popiołu z węgla kamiennego. Ilość ta niemalże w całości została przetworzona na materiały budowlane. Niemiecka ustawa o oszczędzaniu energii spowodowała wzrost produkcji prądu z instalacji wiatrowych i słonecznych. Odpowiednio mniej były więc eksploatowane elektrownie opalane węglem i spadła ilość powstających lotnych popiołów. Z drugiej strony popyt na lotne popioły wykazuje tendencję rosnącą. W początkowych okresach przetwarzania lotnych popiołów, około 40 lat temu, ich wykorzystywanie do produkcji betonów ograniczało się do gatunków certyfikowanych. Obecnie, na podstawie przeprowadzonych badań okazuje się, że przetwarzać można praktycznie wszystkie lotne popioły z węgla kamiennego.

Unia Europejska i narodowe urzędy wydające pozwolenia ustanowiły wiążące przepisy w tej dziedzinie, które po części zobowiązują do stosowania domieszek lotnych popiołów w niektórych dziedzinach. Problem został wyczerpująco opisany w opracowaniu pt. „Flugasche – Verfügbarkeit, Logistik, Potential” (Popiół lotny – dostępność, logistyka, potencjał – przyp. tłum.) [1].

Celem elektrowni na węgiel kamienny jest przede wszystkim generowanie prądu w zakresie średniego obciążenia sieci. Jest to cel, który mogą spełniać tylko precyzyjnie regulowane elektrownie. Instalacje wiatrowe i słoneczne, zależne od procesów meteorologicznych, nie potrafią tego. Dlatego w żadne z naszych państw sąsiedzkich nie wycofało się do końca z produkcji prądu z węgla kamiennego. A w elektrowniach takich w dalszym ciągu powstają znaczne ilości lotnych popiołów, które i tak okazuja się niewystarczające, bo np. do pokrycia rosnącego zapotrzebowania Niemiec potrzebne ilości importuje się z państw sąsiadujących, w tym także z Polski.

Niezależnie od źródła lotnych popiołów, wymagają one z reguły procesu mieszania i przystosowania, gdyż wielkości domieszek lotnych popiołów są często z góry określone przez różne władze, w zależności od stosowanego betonu. W dalszej części tego artykułu omówiono prawidłowy wybór odpowiedniego systemu mieszania.

Fakt, że dodatek lotnego popiołu i zarazem zmniejszenie zawartości cementu w betonach ma bardzo istotne korzyści dla oszczędzania zasobów naturalnych i zmniejszenia obciążenia środowiska, jest praktycznie nieznany opinii publicznej. Przedstawia to przykładowe obliczenie: przeciętnie w ciągu ostatnich 10 lat w Niemczech ok. 3,4 mln ton lotnych popiołów z węgla kamiennego przetworzono na materiały budowlane, z tego – szacunkowo – 1,3 mln ton na materiał zastępujący cement. Zatem w środowisku naturalnym została zachowana odpowiednia ilość skały. Zakłada się, że do wyprodukowania jednej tony cementu zużywa się ekwiwalent równy 1 t spalonego węgla. Użycie lotnych popiołów zmniejsza tę ilość. Wpływa to na oszczędzenie naturalnych zasobów paliw kopalnych, zmniejsza emisję gazów spalinowych i zapobiega wytworzeniu ok. 3,5 mln ton dwutlenku węgla. Dla środowiska znaczenie ma również brak konieczności utrzymywania typowych dla wcześniejszych lat, obciążających środowisko, wysypisk śmieci.

Popiół lotny z węgla brunatnego

Wykorzystywanie popiołu lotnego z węgla brunatnego jako materiału budowlanego jest problematyczne. Bardzo zróżnicowany skład popiołów z poszczególnych elektrowni i obszarów wydobycia wymaga szeroko zakrojonej homogenizacji i przystosowania, aby umożliwić jego zastosowanie w produkcji materiałów budowlanych. Przemysł, operatorzy elektrowni i gospodarka budowlana ze względów ekologicznych i ekonomicznych forsują prowadzenie badań nad przetwarzaniem lotnych popiołów z węgla brunatnego. Znalezienie rozwiązań w tej kwestii powinno leżeć także w interesie zmniejszenia produkcji lotnych popiołów z węgla brunatnego.

Dotychczas prawie cały lotny popiół z węgla brunatnego, czyli około 9 mln ton był przekazywany do kopalni odkrywkowych. O możliwościach przetwarzania informuje m.in. opracowanie pt. AKR – Inhibitierung durch einen Beton-Zusatzstoff auf Basis von Tonmehlen und Braunkohle-Flugasche (Inhibicja ASR za pomocą domieszki do betonu na bazie miału ilastego i lotnych popiołów z węgla brunatnego, Uniwersytet Techniczny w Braunschweig na zlecenie centralnego programu inwestycyjnego Ministerstwa Gospodarki i Energii) [2]). Omówiono tu problem homogenizacji i domieszkowania innych materiałów. W kolejnym opracowaniu w ramach programu badawczego Eignung aufbereiteter Braunkohleflugaschen für die Verwendung als Zusatzstoff für Selbstverdichtenden Beton (Przydatność przystosowanych lotnych popiołów węgla brunatnego do zastosowania jako domieszka do betonu samozagęszczającego, [3]) na politechnice w Poczdamie na wydziale inżynierii budowlanej podano m.in., że „czas trwania obróbki, który ma bardzo duże znaczenie dla praktycznej przydatności tych betonów, stanowi problem w betonach z lotnym popiołem z węgla brunatnego”. Stwierdzono także, że charakterystyka spadku utraty płynności mieszanki betonowej w bardzo dużym stopniu zależy od rodzaju zastosowanego typu mieszarki (mieszarka wolnospadowa lub mieszarka o przymusowym mieszaniu).

Technika mieszania w przystosowaniu popiołów

W zależności od procesu, w elektrowniach na węgiel brunatny lub węgiel kamienny stosuje się mieszarki ciągłe lub wsadowe. Popioły i pyły poddaje się ługowaniu, nawilżaniu lub utwardzaniu. Efektem jest produkt nadający się do składowania, możliwy do transportu lub nadający się do dalszego przetwarzania, np. do zastosowania w budowie dróg lub jako dodatek do cementu. Kondycjonowany produkt musi mieć odpowiednią wytrzymałość i nie może przekroczyć określonych wartości odcieku.

Poszczególne wymagania odnośnie do techniki mieszania:

- niezawodna przepustowość dużych ilości w krótkim czasie,

- uzyskanie określonych stosunków wymieszania,

- brak „obrastania” mieszalnika nawet po dłuższym czasie pracy,

- brak potrzeby czyszczenia ręcznego,

- automatyczny ponowny rozruch mieszadła (również po dłuższym przestoju),

- ujednolicenie wahań produktu w odniesieniu do uziarnienia i gęstości nasypowej,

- indywidualne dopasowanie ułopatkowania do określenia czasu oczekiwania i uzyskania optymalnej całkowitej jednolitości przy stałej ilości wody,

- wytrzymałe wykonanie mieszarki, brak części żeliwnych w mieszarce,

- niewielkie zużycie energii,

- łatwe czyszczenie przez duży otwór rewizyjny.

W przypadku popiołu lotnego z reguły mowa jest o produktach o silnym działaniu abrazyjnym. Dlatego duże znaczenie ma zabezpieczenie przed zużyciem. Narzędzia mieszające są chronione przez specjalnie opracowane naspawanie z twardego metalu. Wewnętrzna strona metalowego bębna nie wymaga szczególnej ochrony; narzędzia mieszające leżą w tak dużym odstępie od ścianki bębna, że tworzy się zaczątek ścianki, który automatycznie chroni przed zużyciem. Podczas nawilżania wodą z reguły stosuje się mieszalniki pracujące bez przerwy. Dozowanie składników popiołu i wody może następować albo objętościowo, albo wagowo. W przypadku utwardzania popiołu środkami wiążącymi stosuje się także mieszarki okresowe, które w celu odważenia poszczególnych składników stoją na ogniwach wagowych. Inną możliwością jest podłączenie przed mieszarką wózków ze zbiornikami na poszczególne składniki. Takie wykonanie stosuje się jednak tylko dla bardzo małych wydajności od około 100 do 1500 kg/godz.

Zalety mieszarki o mieszaniu ciągłym

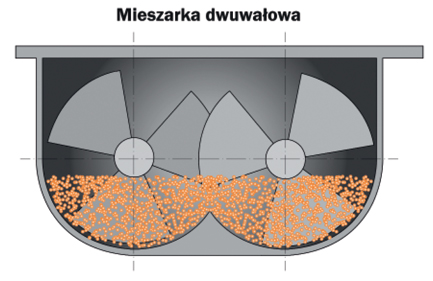

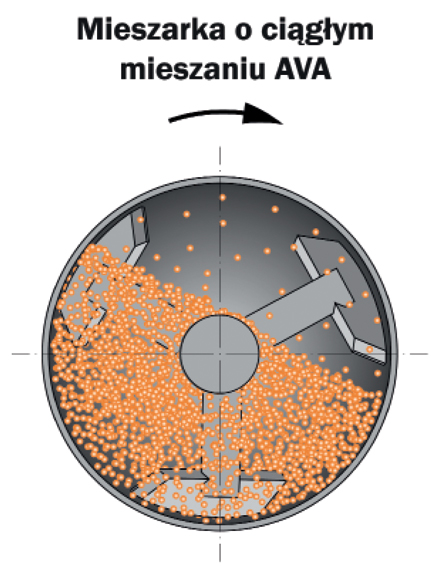

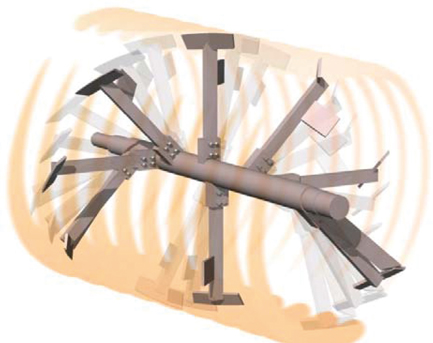

- Efekt wymieszania zwrotnego – optymalna homogeniczność produktu końcowego w mieszarce AVA typu HTK wskutek bardzo wysokiego wymieszania zwrotnego, wynikającego z geometrii mieszalnika w porównaniu do mieszarek dwuwałowych. Przez wymieszanie zwrotne substancji wsadowych przedłuża się ich względny czas przebywania w mieszalniku, wyrównując nawet wahania w dozowaniu (nierównomierne dozowanie poszczególnych surowców, np. wskutek krótkotrwałego tworzenia się mostków w silosie itd.). Na wylocie mieszarki uzyskuje się produkt końcowy o stałej wysokiej jakości.

- Wskutek niskiej prędkości obwodowej mieszarka dwuwałowa nie jest w stanie przemieścić cieczy do każdej cząstki suchej masy. Na wylocie mieszarki powstają wskutek tego gniazda, gdzie ciecz i sucha masa są od siebie oddzielone.

- Dzięki wzajemnemu dopasowaniu geometrii mieszarki i prędkości obwodowej mieszarka AVA typu HTK pracuje w turbulencyjnym obszarze mieszania. Mieszarki dwuwałowe pracują z mniejszą prędkością obrotową mieszania i mieszają tylko w zwałach, nie uzyskując optymalnej homogeniczności produktu końcowego. Wymieszany produkt wskutek niskiej prędkości obwodowej wypada z wylotu tylko wskutek siły ciążenia, co często powoduje zatykanie się wylotu. Skutkiem tego jest zatrzymanie mieszalnika i w związku z tym bezruch całej instalacji produkcyjnej. W przypadku mieszarki AVA produkt jest odwirowywany z wylotu w efekcie wyższej prędkości obwodowej i w związku z tym nie dochodzi do zatykania się wylotu.

- Specjalne elementy mieszające AVA pracują na całej powierzchni bębna mieszającego i zapewniają efekt samoczynnego czyszczenia wewnętrznej ścianki bębna. W związku z tym odpada czyszczenie ręczne. Ponieważ narzędzia mieszające mieszarek dwuwałowych nie mają efektu samoczyszczącego, wewnętrzna ścianka bębna i wał mieszarki muszą być zasadniczo czyszczone ręcznie.

- Aby w mieszarkach o mieszaniu ciągłym (np. typu AVA HTK) uzyskać optymalnie wymieszany produkt końcowy, można je napełniać między 20 a 70%. Mieszarki dwuwałowe pracują przeważnie ze stałym stopniem napełnienia równym 50%.

- W przypadku mieszarek o ciągłym mieszaniu (np. typu AVA HTK) dochodzi do mniejszego zużycia, gdyż w porównaniu do mieszarek dwuwałowych potrzebne są tylko po 2 uszczelki wału mieszarki i łożyska wału mieszarki (w przypadku mieszarki dwuwałowej są to odpowiednio po 4 uszczelki wału mieszarki i łożyska wału mieszarki). To samo dotyczy także jednostek napędowych (przekładni, sprzęgieł, silników).

- Zużycie narzędzi mieszających w mieszarce o ciągłym mieszaniu (np. typu AVA HTK) jest również mniejsze, gdyż do optymalnego efektu wymieszania potrzeba znacznie mniej narzędzi mieszających.

- Mniejsze koszty magazynowania i związanego kapitału użytkownika wskutek mniejszego zapotrzebowania na części zapasowe i zużywalne dla mieszarki o ciągłym mieszaniu (np. typu AVA HTK).

- W przypadku mieszarki o ciągłym mieszaniu (np. typu AVA HTK) nie ma żadnych narażonych na zużycie miejsc w bębnie mieszarki. W mieszarkach dwuwałowych w obszarze obu połączonych bębnów mieszarki należy liczyć się ze zwiększonym zużyciem.

- Czyszczenie/konserwacja mieszarki o mieszaniu ciągłym (np. typu AVA HTK) może następować w łatwy sposób poprzez odpowiednie otwory rewizyjne. Należy zapewnić swobodną przestrzeń dla prac czyszczących lub konserwacyjnych tylko po jednej stronie maszyny. Mieszarki dwuwałowe wymagają dostępu z obu stron maszyny, gdyż w przeciwnym wypadku nie można dostać się do tylnego wału mieszającego.

- Wskutek bardzo intensywnego procesu mieszania dla mieszarek o mieszaniu ciągłym można wybrać mniejsze wielkości konstrukcyjne niż dla mieszarek dwuwałowych.

Podsumowanie

Wśród korzyści wynikających z zastosowania mieszarki o mieszaniu ciągłym AVA można wyróżnić m.in.:

- wzornictwo heavy duty,

- krótkie czasy mieszania i przestoju wskutek mieszania w turbulencji,

- optymalną homogeniczność produktu końcowego,

- brak blokowania systemu opróżniania,

- brak przestoju instalacji,

- niskie zużycie,

- oszczędności kosztów wskutek wyższej dostępności i bezpieczeństwa eksploatacji,

- małą przestrzeń konstrukcyjną i w związku z tym oszczędności, np. w konstrukcji stalowej.

Wniosek

Należy stwierdzić, że zarówno dla przystosowania lotnego popiołu z węgla kamiennego, jak i lotnego popiołu z węgla brunatnego mieszarki z ciągłym mieszaniem są idealne we wszystkich procesach. Dowodem na to jest duża ilość pracujących maszyn na całym świecie oraz, co za tym idzie, ogromne doświadczenie techniczne w różnych skalach instalacji.

Jan Wankerl

Business Unit Power Plants

and Environmental Industries

Literatura:

[1 Flugasche – Verfügbarkeit, Logistik, Potential, Dr. Ing. Backes, Dipl.-Ing. Brandenburger, Dr. Ing. Meißner: alle BauMineral GmbH, Herten.

[2] AKR – Inhibitierung durch einen Beton-Zusatzstoff auf Basis von Tonmehlen und Braunkohle-Flugasche, TU Braunschweig im Auftrag des Zentralen Investitionsprogramms des BMWi.

[3] Eignung aufbereiteter Braunkohleflugaschen für die Verwendung als Zusatzstoff für Selbstverdichtenden Beton, der Fachhochschule Potsdam, Fachbereich Bauingenierurwesen.

Nowoczesna Gospodarka Odpadami3-4/2015