W pracy przedstawiono zagrożenia, jakie dla trwałości konstrukcji drogowych stwarzać mogą określone składniki odpadów przemysłowych, zwłaszcza niektórych rodzajów popiołów lotnych. Omówiono różnice składów chemicznych i fazowych popiołów lotnych spowodowane zmianami sposobów spalania paliw w elektrowniach i elektrociepłowniach oraz zmiany właściwości popiołów wynikające ze współspalania wraz z węglem różnego rodzaju biomasy. Zaprezentowano składy chemiczne popiołów lotnych powstających w kotłach energetycznych, w których spalana jest wyłącznie biomasa. Omówiono również uwarunkowania bezpiecznego wykorzystania w drogownictwie żużli stalowniczych.

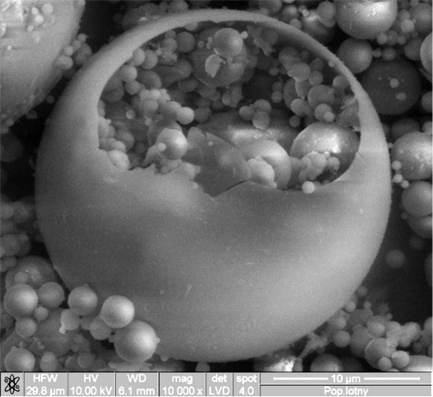

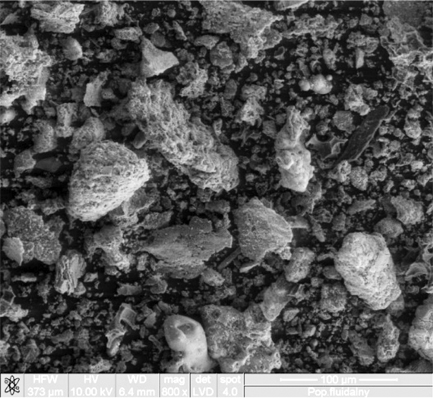

Rys. 1a. Mikrofotografia SEM popiołu lotnego z węgla kamiennego. Widok ogólny

Celem artykułu jest omówienie na tle różnic właściwości odpadów energetycznych procesów fizykochemicznych zachodzących w mieszankach spoiwowych i spoiwowo-gruntowych, zawierających wspomniane odpady oraz wskazanie zagrożeń, jakie dla trwałości konstrukcji drogowych może stwarzać wykorzystanie odpadów przemysłowych o niedostatecznie poznanych właściwościach użytkowych.

Charakterystyka odpadów energetycznych

Spośród odpadów energetycznych najwięcej uwagi poświęca się zazwyczaj popiołom lotnym, które stanowią liczną grupę odpadów o zróżnicowanych właściwościach [3]. Popioły są przedmiotem szeregu norm [4÷10] i aprobat technicznych [11÷14] oraz wielu publikacji, które nie zawsze w sposób dostateczny charakteryzują dany popiół, uniemożliwiając tym samym jego przyporządkowanie do określonej grupy UPS. Wydaje się, że o ile liczba opracowań dotyczących popiołów lotnych z węgla kamiennego, powstających w konwencjonalnych kotłach pyłowych jest na tyle duża, że stopień poznania problemów związanych z ich wykorzystaniem w drogownictwie jest wystarczający, aby odpady te mogły być użyte w sposób, który nie zagraża trwałości dzieł inżynierskich, to liczba informacji o popiołach z kotłów fluidalnych, popiołach z węgli brunatnych oraz o popiołach ze współspalania węgla kamiennego i biomasy jest relatywnie mała.

Chcąc zapobiec ewentualnym nieporozumieniom, poniżej przedstawiono klasyfikację UPS, w oparciu o którą omówiono podstawowe różnice między poszczególnymi rodzajami popiołów z kotłów fluidalnych i popiołami z konwencjonalnych kotłów pyłowych. Problem klasyfikacji popiołów lotnych jest dodatkowo skomplikowany tym, że użytkownicy odpadów paleniskowych nie tylko w odmienny sposób określają wymagania, jakie powinny spełniać te odpady, ale również inaczej definiują popioły. Na przykład w definicjach popiołu lotnego zawartych w normach dotyczących wymagań, jakie powinien spełniać popiół lotny z węgla kamiennego stanowiący składnik cementów lub używany jako dodatek do betonu, jest wyraźnie zaznaczone, że popiół lotny powinien składać się głównie z „kulistych i zeszklonych ziaren” [8, 9]. Taki warunek spełniają popioły lotne z konwencjonalnych kotłów pyłowych i część popiołów z kotłów, w których prowadzane jest współspalanie węgla i biomasy. Nie spełniają go natomiast popioły lotne z kotłów fluidalnych. Innymi słowy, popiołem lotnym – w rozumieniu tych norm – są jedynie popioły z elektrowni i elektrociepłowni, w których spalanie paliw odbywa się w typowych kotłach pyłowych.

Klasyfikację ubocznych produktów spalania (odpadów paleniskowych) wytwarzanych w dużych elektrowniach i elektrociepłowniach można przeprowadzić w oparciu o różnorakie kryteria. Wydaje się, że po wskazaniu rodzaju spalanego paliwa najbardziej racjonalnym, pierwotnym podziałem UPS jest wyróżnienie wśród nich UPS z kotłów pyłowych oraz UPS z kotłów fluidalnych. Rozwinięcie tego podziału UPS jest następujące [23]:

- UPS z kotłów pyłowych:

– popioły lotne,

– żużle energetyczne,

– mieszanki popiołowo-żużlowe,

– mieszanki popiołowo-żużlowe zawierające obok składników popiołowo-żużlowych również

produkty odsiarczania i pozostałości sorbentów,

– produkty odsiarczania gazów odlotowych metodą mokrą wapienną (desulfogips),

– produkty odsiarczania gazów odlotowych metodą półsuchą,

– żużle energetyczne,

– mieszanki popiołowo-żużlowe,

– mieszanki popiołowo-żużlowe zawierające obok składników popiołowo-żużlowych również

produkty odsiarczania i pozostałości sorbentów,

– produkty odsiarczania gazów odlotowych metodą mokrą wapienną (desulfogips),

– produkty odsiarczania gazów odlotowych metodą półsuchą,

- UPS z kotłów fluidalnych:

– popioły lotne (popioły FBC),

– odpady denne.

– odpady denne.

Dokonując podziału ubocznych produktów spalania w opisany sposób, poza wskazaniem podstawowego rodzaj paliwa, z którego powstały UPS, należy zaznaczyć, czy wraz z węglem spalana była również biomasa i jeżeli jest to możliwe, określić udział i rodzaj biomasy.

Poza ww. UPS pojawił się w Polsce w ostatnich latach w znaczących ilościach nowy rodzaj odpadu energetycznego – popioły lotne ze spalania biomasy użytej jako „samodzielne” paliwo. Skład tych popiołów uzależniony jest od rodzaju spalanego materiału, którym może być zarówno różnoraka masa drzewna, słoma, jak i szereg odpadów z przemysłu spożywczego, w tym również importowanych z zagranicy (np. łuski słonecznikowe, pestki i łupiny z różnego rodzaju owoców). Popioły te zawierają zazwyczaj znacznie więcej związków metali alkalicznych niż popioły z węgla kamiennego i węgla brunatnego. Mogą zawierać również znaczące ilości związków chloru i fosforu.

Popioły lotne są wyprowadzane z układu odpylania jednym ciągiem transportowym, niemniej podkreślić należy, że popioły wydzielane w kolejnych sekcjach elektrofiltrów różnią się składem ziarnowym i udziałem poszczególnych składników. Średnia średnica ziaren maleje wraz z oddaleniem sekcji elektrofiltru od kotła. W popiołach w drugiej i trzeciej sekcji wzrasta zawartość szkliwa oraz K2O, Na2O, a takze Al2O3 i siarczanów, maleje natomiast zawartość SiO2 oraz CaO i MgO [24, 25].

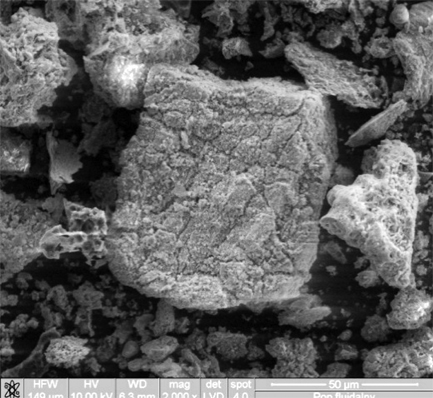

Głównymi składnikami popiołów krzemionkowych są szkliwo – 40÷60% masy popiołu oraz mullit i ?-kwarc. W mniejszych ilościach występują hematyt i magnetyt [23, 26]. Wśród ziaren tego rodzaju popiołów dominują formy sferyczne o średnicach poniżej 20 µm (rys. 1).

Rys. 1b. Mikrofotografia SEM. Czerepowa forma ziarnowa wypełniona ziarnami kulistymi

Węgiel brunatny, w przeciwieństwie do węgla kamiennego, nie jest wzbogacany, co powoduje znaczne zróżnicowanie paliwa, a tym samym zmieniający się w szerokich granicach skład popiołów lotnych [19].

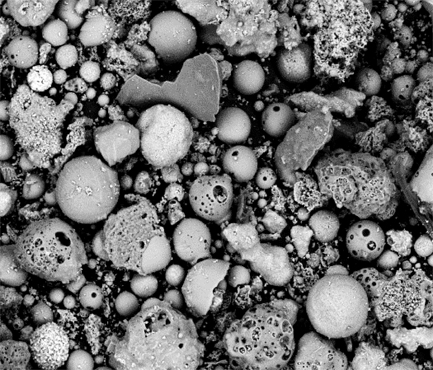

W popiołach z węgla brunatnego faza szklista występuje w znacznie mniejszych ilościach niż w popiołach z węgla kamiennego. Dominują w nich: kwarc, tlenek wapnia oraz anhydryt. Odmienna jest także morfologia ziaren omawianych popiołów. Obok ziaren kulistych w znacznej liczbie występują ziarna o nieregularnych kształtach (rys. 2).

Rys. 2. Mikrofotografie SEM popiołu lotnego z węgla brunatnego. Widok ogólny (za zgodą M. Ostrowskiego)

Popioły lotne z węgla brunatnego wykazują zarówno właściwości pucolanowe, jak i hydrauliczne. Są aktywne w kontakcie z parą wodną i dwutlenkiem węgla zawartymi w powietrzu, co powoduje zmiany ich składu i właściwości podczas deponowania na składowiskach. Tlenek wapnia obecny w popiołach tworzy początkowo wodorotlenek wapnia, a następnie węglan wapnia. Zmianom ulega również znajdujący się w popiele anhydryt, który przechodzi w gips. Szybkość przemian uzależniona jest od szeregu czynników i trudno ją określić a priori, niemniej wspomniane reakcje powodują narastające w czasie zmiany cech użytkowych popiołów lotnych, w tym również ich wiązanie i twardnienie.

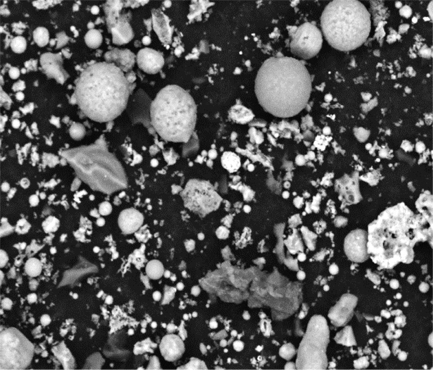

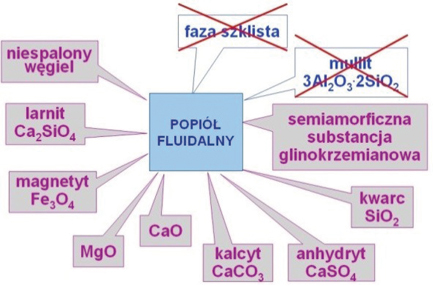

Odmienne warunki pracy kotłów fluidalnych w porównaniu z warunkami panującymi w konwencjonalnych kotłach pyłowych (relatywnie niska temperatura złoża fluidalnego, wynosząca około 850°C i zintegrowanie procesu spalania paliwa z odsiarczaniem spalin) są przyczyną różnic składów fazowych oraz sposobu wykształcenia ziaren popiołów z kotłów fluidalnych w porównaniu z popiołami z kotłów pyłowych. Skład fazowy popiołów z kotłów fluidalnych przedstawiono na rys. 3, zaś charakterystyczne kształty ich ziaren na rys. 4.

Rys. 3. Skład fazowy popiołów lotnych z kotłów fluidalnych

Rys. 4a. Mikrofotografia SEM popiołu lotnego z kotła fluidalnego. Widok ogólny

Rys. 4b. Mikrofotografia SEM. Ziarno popiołu zbudowane z substancji semiamorficznej (metakaolinitu)

Charakterystyczną cechą popiołów z kotłów fluidalnych jest zawartość dużej ilości semiamorficznej substancji o składzie chemicznym i właściwościach zbliżonych do cech metakaolinitu Al2O3•2SiO2 oraz duża aktywność występującego w nich tlenku wapnia. Popioły z kotłów fluidalnych wykazują znaczną aktywność pucolanową i mają właściwości hydrauliczne. Tworzące je ziarna o nieregularnych kształtach oraz agregaty ziarnowe zapewniają omawianym popiołom dużą powierzchnię właściwą, która w znacznej mierze determinuje ich wysoką wodożądność i szereg innych właściwości użytkowych.

Wykorzystanie odpadów energetycznych w drogownictwie

Odpady energetyczne, a zwłaszcza popioły lotne, mogą być wykorzystywane w drogownictwie i pracach inżynierskich w wieloraki sposób i na różnych etapach budowy dróg, przede wszystkim jako:

- materiał do formowania nasypów i wykonywania szeregu innych prac makroniwelacyjnych,

- materiał ulepszający i wzmacniający podłoże oraz stabilizujący i ulepszający grunty,

- materiał na podbudowy drogowe,

- materiał do wytwarzania mieszanek betonowych.

Zagrożenia wynikające ze stosowania popiołów lotnych

Przystępując do dyskusji na temat ewentualnych zagrożeń dla trwałości elementów konstrukcji drogowych, jakie mogą wynikać z zastosowania popiołów lotnych, należy skoncentrować się głównie na popiołach innych niż konwencjonalne popioły lotne z węgla kamiennego z kotłów pyłowych. Liczba publikacji omawiających procesy fizykochemiczne zachodzące podczas wiązania i twardnienia spoiw zawierających te popioły oraz mechaniżmy procesów wiązania i twardnienia mieszanek o dużej zawartości popiołów lotnych jest niewielka, a informacje mają charakter empiryczny. Powyższe uwagi, choć w różnym stopniu, dotyczą konwencjonalnych popiołów lotnych z węgli brunatnych, popiołów z kotłów fluidalnych oraz popiołów określanych mianem popiołów „nowej generacji” lub popiołów z „zielonych” bloków energetycznych. Popioły lotne z kotłów fluidalnych, popioły otrzymywane w wyniku wspólnego spalania mieszanin węgla i dużych ilości biomasy oraz popioły z biomasy spalanej w kotłach fluidalnych jako jedyne paliwo różnią się znacznie od dotychczas wykorzystywanych odpadów energetycznych [29]. W szeregu popiołów nowej generacji obserwuje się znaczny wzrost zawartości takich pierwiastków jak chlor, fosfor, siarka oraz sód i potas. Substancja semiamorficzna występująca w dużych ilościach w popiołach z kotłów fluidalnych różni się znacznie od fazy szklistej, dominującej w popiołach lotnych z kotłów pyłowych. Konsekwencją wspomnianych różnic są zarówno zmiany kinetyki i mechaniżmów procesów zachodzących w układach spoiwa cementowo-popiołowe–woda oraz spoiwa–grunt, jak i właściwości produktów wytwarzanych z udziałem popiołów lotnych.

Pomijając duże zazwyczaj wahania składu chemicznego omawianych popiołów, za niepożądane ich cechy uznać należy:

- popioły lotne z kotłów fluidalnych – znaczna zawartość siarczanu wapnia, a w niektórych przypadkach także nadmierny przyrost wytrzymałości w późnych okresach twardnienia,

- popioły lotne z węgla brunatnego – znaczna zawartość siarczanu wapnia i obecność w niektórych partiach popiołów dużych ilości tlenku magnezu – peryklazu,

- popioły lotne ze współspalania węgla i dużych ilości biomasy – zróżnicowanie składu chemicznego i fazowego popiołów w zależności od rodzaju biomasy, wzrost zawartości niespalonego materiału organicznego w popiele (duże straty prażenia), który w znacznej części występuje w formie drzazg, duża niekiedy zawartość alkaliów, P2O5 oraz związków chloru,

- popioły lotne ze spalania biomasy – zróżnicowany skład chemiczny i fazowy w zależności od spalanego materiału, brak na ogół właściwości pucolanowych i aktywności hydraulicznej.

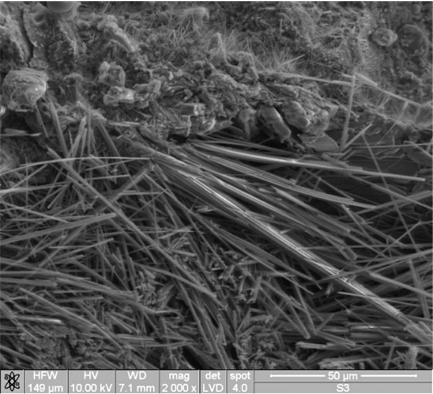

Rys. 5a. Mikrofotografia SEM. Wydłużone kryształy ettringitu w zhydratyzowanej mieszance cementowo-popiołowej

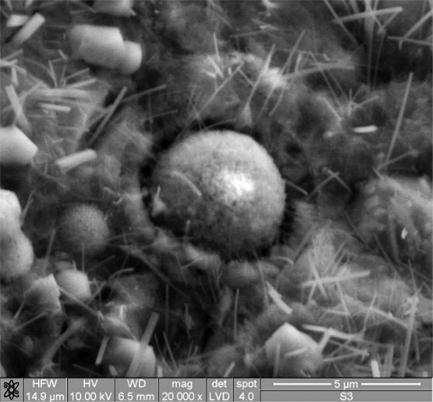

Rys. 5b. Mikrofotografia SEM. Ziarno popiołu lotnego otoczonego zaczynem spoiwowym zawierającym ettringit

Ettringit może powstać również w wyniku reakcji z wodą „kompleksu Kleina”, którego obecność stwierdzono w szeregu prób popiołów lotnych z węgli brunatnych [29].

Rozrost kryształów ettringitu w początkowym stadium twardnienia zwiększa wytrzymałość zaczynu, w późnym jednak okresie, w miarę wzrostu kryształów powoduje narastanie naprężeń w mikrostrukturze stwardniałego zaczynu cementowo-popiołowego, generując mikrospękania, co prowadzi obniża wytrzymałość. Nadmierny rozrost kryształów ettringitu może spowodować propagację spękań materiałów i doprowadzić do zniszczenia wyrobu [30]. Uwaga ta dotyczy zwłaszcza betonów, w tym także betonów chudych. Warstwy gruntów, do których w celu ich stabilizacji wprowadzono mieszankę spoiwową o znacznej zawartości siarczanu wapnia są na ogół na tyle porowate, że kumulacje mikropęknięć spowodowane ekspansją „późnego” ettringitu – aczkolwiek niekorzystne – nie powodują znaczących zmian ich cech użytkowych. Wspomniane mikropęknięcia mogą natomiast odegrać zdecydowanie negatywną rolę w materiałach użytych do budowy wyższych warstw konstrukcji drogowej, prowadząc do pogorszenia odporności tych warstw na zamrażanie i odmrażanie oraz na działanie środków odladzających.

Duża zawartość siarczanów wapnia w warstwach dróg stabilizowanych spoiwem cementowo-popiołowym, narażonych na niskie temperatury, zwłaszcza w obecności węglanu wapnia, niezależnie od rodzaju użytego popiołu, może spowodować tworzenie się thaumasytu Ca6[Si(OH)6]2(CO3)2(SO4)2 • 24H2O, prowadząc tym samym do przekształcenia się stwardniałego zaczynu cementowo-popiołowego w niespójną masę [31]. Konsekwencją tego procesu będzie m.in. znaczące obniżenie wytrzymałości.

Przyczyną braku stałości objętości spoiw cementowo-popiołowych, a tym samym generowania naprężeń rozciągających w warstwach dróg zbudowanych z udziałem tych spoiw może być również peryklaz MgO, występujący w znaczących ilościach w popiołach z węgli brunatnych [29]. Powoli postępująca hydratacja peryklazu prowadzi do powstania brucytu Mg(OH)2, którego objętość molowa jest znacznie większa niż objętość molowa MgO. Proces ten jest długotrwały i zachodzi w stwardniałym materiale, prowadząc do obniżenia jego wytrzymałości. Istotnym zagrożeniem, na które należy zwrócić uwagę stosując omawiane spoiwa, jest obserwowane niekiedy długotrwałe narastanie ich wytrzymałości. Dynamika narastania wytrzymałości zapraw i mieszanek spoiwowo-gruntowych w przypadku stosowania spoiw o dużych zawartościach popiołów lotnych lub popiołów wapiennych ma inny przebieg niż dynamika narastania wytrzymałości zapraw cementowych i mieszanek cementowo-gruntowych. Przyrost wytrzymałości następuje powoli, lecz jego „wygaszenie” obserwowane jest po znacznie dłuższym czasie. Wymagania normowe, w zależności od rodzaju i przeznaczenia spoiw drogowych w zróżnicowany sposób określają okresy dojrzewania zapraw spoiwowych, po których należy wykonać badania ich wytrzymałości na ściskanie, przyjmując, że „końcowe” wytrzymałości (oznaczane odpowiednio po 42 dniach, 56 dniach lub 90 dniach) nie ulegną istotnym zmianom. Okazuje się jednak, że nie zawsze jest to prawdą, gdyż w szeregu mieszanek spoiwowych i spoiwowo-gruntowych, których podstawowymi składnikami były popioły wapienne z kotłów pyłowych lub popioły z kotłów fluidalnych, obserwowano długotrwałe przyrosty wytrzymałości. Przyrosty te były na tyle duże, że mogła zachodzić obawa przesztywnienia konstrukcji drogowej, co prowadziłoby w konsekwencji do spękań górnych warstw drogi.

Długotrwały przyrost wytrzymałości na ściskanie omawianych zapraw spowodowany jest sukcesywnym narastaniem zawartości uwodnionych krzemianów wapnia, stanowiących produkt reakcji pucolanowej, której substratami są wodorotlenek wapnia powstający w wyniku hydratacji CaO oraz obecna w popiołach lotnych (zwłaszcza w popiołach lotnych z kotłów fluidalnych) aktywna substancja amorficzna bogata w krzem i glin. Substancja ta w znacznie większym stopniu wchodzi w reakcję chemiczną z wodorotlenkiem wapnia niż szkliwo stanowiące jeden z podstawowych składników popiołów lotnych z kotłów pyłowych, świadczą o tym między innymi wyniki oznaczeń aktywności pucolanowej, oznaczanej metodą ASTM [29, 33]. Współspalania węgla wraz z biomasą prowadzi do pogorszenia jakości popiołów lotnych w stopniu uzależnionym od rodzaju spalanej biomasy, jej zawartości w paliwie oraz warunków, w jakich prowadzony jest proces spalania. Pogorszenie jakości popiołów z punktu widzenia trwałości konstrukcji drogowej wynika zazwyczaj ze wzrostu w popiele zawartości niespalonego materiału organicznego (straty prażenia) oraz zwiększenia zawartości alkaliów, P2O5 i związków chloru. Istotnym zagrożeniem dla wykorzystania popiołów lotnych w drogownictwie jest przede wszystkim duża zawartość w popiele materiału organicznego, często występującego w formie drzazg. Drzazgi takie, stanowiące wypełnienie wydłużonych porów, pęcznieją pod wpływem wilgoci i generują naprężenia rozciągające, co prowadzi do obniżenia wytrzymałości i wzrostu podatności na działanie mrozu. Zmiany składu chemicznego popiołów lotnych spowodowane współspalaniem z węglem biomasy nie stanowią zazwyczaj zagrożenia technologicznego w drogownictwie. Należy jednak zwrócić uwagę na wzrost zawartości w popiele P2O5, który może w sposób istotny spowolnić hydratację cementu, ograniczając tym samym szybkość narastania wytrzymałości. Mogą pojawić się również zagrożenia wynikające z niespełnienia wymogów środowiskowych (np. nadmierna zawartość Cl-).

Znacznie trudniejsza jest ocena popiołu z biomasy spalanej jako jedyne paliwo. Wydaje się, że popioły te mogą być wykorzystane w budownictwie drogowym jedynie w niewielkich ilościach jako domieszki do innego rodzaju popiołów, gdzie określone ich rodzaje, bogate w alkalia, mogłyby spełniać rolę alkalicznego aktywatora reakcji chemicznych zachodzących z udziałem szkliwa popiołowego.

Omawiane popioły, jako odpad przemysłowy znane są od niedawna. Liczba publikacji na ich temat jest znikoma. Ich skrajnie zróżnicowany skład chemiczny i fazowy uzależniony od spalanego materiału, brak na ogół właściwości pucolanowych i aktywności hydraulicznej, podwyższone w niektórych przypadkach współczynniki aktywności promieniotwórczej, duża wymywalność niektórych pierwiastków, wymagają intensywnych badań i nakazują dużą ostrożność w podejmowaniu decyzji o kierunkach ich zastosowania.

Zagrożenia wynikające ze stosowania żużli hutniczych

W polskich warunkach żużle hutnicze są wykorzystywane w budownictwie drogowym głównie jako kruszywo. Do tego celu mogą być użyte żużle wielkopiecowe, żużle stalownicze oraz żużle pomiedziowe. Eksploatowana jest również stara hałda, z której pobierane są żużle wytwarzane przed laty przez niepracującą już od szeregu lat hutę niklu w Ząbkowicach Śląskich. Należy zaznaczyć, że większość z wymienionych rodzajów żużli może być wykorzystywana nie tylko w drogownictwie, ale również w innych działach gospodarki. O wyborze kierunku zastosowania żużli decydują uwarunkowania ekonomiczne. Żużle wielkopiecowe stosowane w drogownictwie nie stwarzają istotnych problemów, pochodzą głównie z zagospodarowania starych hałd, gdyż obecne technologie wytapiania surówki żelaza zapewniają uzyskiwanie żużli granulowanych, które są atrakcyjnym surowcem dla przemysłu cementowego – stanowią jeden ze składników głównych cementów hutniczych, cementów żużlowych oraz cementów wieloskładnikowych [9]. Ich ceny jednostkowe są zbyt duże, aby wykorzystywano je jako kruszywo w drogownictwie. Żużle pomiedziowe są również wytwarzane jako granulat. Są uznawane za wartościowy materiał dla drogownictwa o zadawalających parametrach użytkowych. Nie stwarzają problemów związanych z trwałością konstrukcji drogowej, do której budowy zostały użyte.

Jedynym rodzajem żużla spośród wymienionych wyżej żużli metalurgicznych, który może stwarzać niekiedy problemy w zapewnieniu odpowiedniej trwałości konstrukcji drogowej jest żużel stalowniczy. Znaczące zmiany technologiczne w procesach wytwarzania stali ustabilizowały skład żużli stalowniczych, które mogą być zawracane do procesu produkcyjnego i ograniczyły ich podaż. W określonych jednak przypadkach mogą pojawić się na rynku żużle stalownicze, również takie, które będą zawierać znaczne ilości niezwiązanego tlenku magnezu – peryklazu. W warunkach procesu stalowniczego tlenek ten jest silnie spieczony i bardzo powoli reaguje z wodą. Produktem reakcji jest wodorotlenek magnezu, którego objętość jest znacznie większa niż objętość zajmowana pierwotnie przez MgO. W wyniku hydratacji peryklazu następuje powolny, lecz narastający w sposób ciągły przyrost objętości materiału, który może doprowadzić do deformacji wierzchniej warstwy konstrukcji drogowej, a nawet jej zniszczenia. Podobne zagrożenie jak obecność MgO, stwarza występowanie w żużlach niezwiązanego tlenku wapnia. Aby uniknąć niepożądanych zmian objętości w konstrukcjach drogowych, należy stosować żużle stalownicze po dostatecznie długim okresie sezonowania, zapewniającym przekształcenie się MgO i CaO w odpowiednie wodorotlenki – Mg(OH)2 i Ca(OH)2. Niezbędna jest stała kontrola jakości żużli, a zwłaszcza systematyczne wykonywanie oznaczeń stałości ich objętości w warunkach hydrotermalnych [32, 34].

Podsumowanie

Popioły lotne są od lat najczęściej używanym w drogownictwie odpadem przemysłowym. Korzyści wynikające z ich stosowania spowodowały, że wykorzystanie popiołów lotnych stało się działaniem rutynowym. Jednak zmiany, jakie zaszły w energetyce w ostatnich latach, znacznie zróżnicowały cechy użytkowe popiołów. W wielu elektrowniach i elektrociepłowniach poza konwencjonalnymi popiołami lotnymi z węgla kamiennego lub węgla brunatnego powstają popioły z mieszanin węgla i biomasy (współspalanie), a także popioły ze spalania biomasy, jako jedynego paliwa zasilającego kotły energetyczne. Zmianie ulegają również sposoby spalania paliw. Szybko wzrasta ilość popiołów lotnych powstających w kotłach fluidalnych. Zróżnicowanie składów chemicznych i fazowych, morfologii oraz uziarnienia popiołów powoduje, że poza odwoływaniem się i przestrzeganiem wymagań odnośnych norm oraz aprobat technicznych, prowadzić należy systematyczne badania popiołów, gdyż znacznej część zdobytych doświadczeń nie można w sposób bezpośredni przenieść na zastosowania nowych rodzajów popiołów.

Część z tych popiołów może stwarzać zagrożenia dla środowiska naturalnego, wynikające między innymi z dużej wymywalności jonów siarczanowych i chlorkowych oraz nadmiernej zawartości w popiołach nuklidów promieniotwórczych np. 40K, a także zagrożenia dla trwałości konstrukcji drogowych, które nie występowały w przypadku stosowania konwencjonalnych popiołów lotnych, zwłaszcza popiołów z węgla kamiennego.

Spośród zagrożeń technicznych na szczególną uwagę zasługują zagrożenia trwałości konstrukcji drogowych, wynikające z długotrwałego przyrost wytrzymałości zapraw cementowo-popiołowych i mieszanek spoiwowo-gruntowych, w skład których wchodzą popioły lotne o dużej zawartości aktywnej pucolanowo substancji semiamorficznej. Substancja ta powstaje w relatywnie niskich temperaturach i stanowi główny składnik popiołów z kotłów fluidalnych. Pewne jej ilości mogą zawierać również popioły z konwencjonalnych kotłów pyłowych, w których spalany jest węgiel brunatny.

Kolejnym zagrożeniem dla trwałości konstrukcji drogowej jest pęcznienie materiału, spowodowane powolną hydratacją niezwiązanego CaO i MgO. Spieczone, powoli reagujące z wodą tlenki wapnia i magnezu mogą występować w dużych ilościach w popiołach lotnych z węgla brunatnego pochodzących z elektrowni PAK. Obydwa tlenki, bardzo silnie spieczone, są również obecne w żużlach stalowniczych. Chcąc zapobiec pęcznieniu, omawiane odpady przemysłowe należy sezonować przez odpowiednio długi okres lub poddać je wstępnej hydratacji. Tlenek wapnia zawarty w popiołach z kotłów fluidalnych nie stwarza podobnych zagrożeń, gdyż temperatura panująca w złożu fluidalnym, wynosząca około 850°C, zapewnia mu bardzo dużą aktywność w układzie CaO–H2O.

Pomimo dużej porowatości materiałów tworzących poszczególne warstwy konstrukcji drogowej, nie należy lekceważyć niebezpieczeństw spowodowanych kumulacją naprężeń i spękaniami wynikającymi z tworzenia się gipsu, a następnie „późnego” ettringitu (pęcznienie i mikrospękania) oraz możliwości powstawania thaumasytu w materiałach o dużej zawartości siarczanu(VI) wapnia (konwencjonalne popioły z węgli brunatnych PAK oraz popioły z kotłów fluidalnych).

Z dużą ostrożnością należy rozważyć zastosowanie w drogownictwie popiołów ze spalania biomasy, które bardzo różnią się między sobą w zależności od rodzaju spalanego biomateriału. Liczba publikacji omawiających możliwości wykorzystania tych popiołów w drogownictwie jest znikoma. Popioły z biomasy, kontrolowane w sposób ciągły mogą w budownictwie drogowym stanowić jedynie domieszki, wprowadzane w niewielkich ilościach do innego rodzaju popiołów.

Praca została sfinansowana z funduszy przeznaczonych na realizację projektu

INITECH ZPB/61/65832/IT2/10.

Literatura:

1. Poradnik ITB: badania promieniotwórczości naturalnej wyrobów budowlanych. ITB, Warszawa 2010.

2. Rozporządzenie Ministra Środowiska z dnia 29 listopada 2002 r. w sprawie warunków, jakie nalezy spełnić przy wprowadzaniu ścieków do wód lub do ziemi oraz w sprawie substancji szczególnie szkodliwych dla środowiska wodnego. (Dz. U. 02.12.1799 z dnia 16 grudnia 2002 r).

3. Pachowski J.: Rozwój technologii powstawania ubocznych produktów elektrownianych oraz ich charakterystyka i możliwości zastosowań w technologiach budownictwa drogowego. Drogi i Mosty, nr 1/2002.

4. PN-EN 14227-4:2005. Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 4: Popioły lotne do mieszanek (oryg.).

5. PN-S-96035:1997. Drogi samochodowe – Popioły lotne.

6. prEN 13282-1. Rapid hardening hydraulic road binders.

7. prEN 13282-2. Normal hardening hydraulic road binders.

8. PN-EN 450-1+A1:2009. Popiół lotny do betonu – Cz 1: Definicje, specyfikacje i kryteria zgodności.

9. PN-EN 197-1:2012. Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku.

10. ASTM C 593-06. Standard specification for fly ash and other pozzolans for use with lime for soil stabilization.

11. ITB: Dodatek FLUBET do modyfikacji betonów. Aprobata techniczna ITB AT-155257/2009.

12. ITB: KEDOBET – popiół lotny ze współspalania. Aprobata techniczna ITB AT-156763/2005.

13. IBDiM: Aprobata Techniczna IBDiM nr AT/2005-03-01947. Fluidalny popiół lotny.

14. IBDiM: Aprobata Techniczna IBDiM nr AT/2008-03-2389. Mieszanka stabilizowana – POWIZ dla zastosowań w budownictwie drogowym.

15. Brandt A.M. (red.): Zastosowanie popiołów lotnych z kotłów fluidalnych w betonach konstrukcyjnych. Studia z Zakresu Inżynierii nr 72, PAN, Komitet Inżynierii Lądowej i Wodnej, Instytut Podstawowych Problemów Techniki, Warszawa 2010.

16. Rajczyk K.: Popioły lotne z kotłów fluidalnych i możliwości ich uszlachetniania, Instytut Ceramiki i Materiałów Budowlanych, Opole 2012.

17. Gawlicki M., Wons W.: Właściwości fizyko-chemiczne popiołów lotnych z kotłów fluidalnych i ich wpływ na wybrane cechy użytkowe mieszanek drogowych. Prace Instytutu Ceramiki i Materiałów Budowlanych, 12/2013.

18. Gawlicki M., Wons W.: Popioły lotne z kotłów fluidalnych jako składniki popiołowo-cementowych spoiw drogowych. Prace Instytutu Ceramiki i Materiałów Budowlanych, 8/2012.

19. Giergiczny Z.: Rola popiołów lotnych wapniowych i krzemionkowych w kształtowaniu właściwości współczesnych spoiw budowlanych i tworzyw ceramicznych. Monografia 325, Seria Inżynieria Lądowa, Politechnika Krakowska im. Tadeusza Kościuszki, Kraków 2006.

20. Baran T., Drożdż W.: Ocena właściwości krajowych popiołów lotnych wapiennych i metod ich uzdatniania. Roads and Bridges – Drogi i Mosty, nr 1/2013.

21. Baran T., Garbacik A., Synowiec K., ?ak A.: Zastosowanie popiołu lotnego wapiennego jako aktywnego składnika spoiw drogowych. Roads and Bridges – Drogi i Mosty, nr 1/2013.

22. Giergiczny Z., Garbacik A., Ostrowski M.: Aktywność pucolanowa i hydrauliczna wapiennych popiołów lotnych. Roads and Bridges – Drogi i Mosty, nr 1/2013.

23. Galos K. (red.): Surowce mineralne Polski, Mineralne surowce odpadowe, Wyd. Instytutu GSMiE PAN, Kraków. 2009.

24. Derdacka A., Gawlicki M., Sosin J.: Możliwości wzbogacania w tlenek glinu popiołow lotnych z Turoszowa. Cement-wapno-Gips 7/1975.

25. Tkaczewska E.: Wpływ właściwości krzemionkowych popiołów lotnych na proces hydratacji cementu. Praca doktorska. AGH, Kraków, 2007.

26. Ratajczak T., Gaweł A., Górniak K., Muszyński M., Szydłak T., Wyszomirski P.: Charakterystyka popiołów lotnych ze spalania niektórych węgli kamiennych i brunatnych. Polskie Towarzystwo Mineralogiczne. Prace Specjalne. Zeszyt 13, 1999.

27. BN-71/8933-10: Drogi samochodowe. Podbudowa z gruntów stabilizowanych aktywnymi popiołami lotnymi.

28. Neville A.M.: Właściwości betonu. Edycja V, Wyd. Stowarzyszenie Producentów Cementu, Kraków 2012.

29. Dyczek J. (red.), Raporty półroczne z realizacji tematu: Analiza uwarunkowań oraz badania możliwości wykorzystania wybranych UPS w budownictwie i inżynierii lądowej. INITECH ZPB/61/65832/IT2/10 (2011-2013).

30. Kurdowski W., Chemia cementu i betonu. Wyd. Polski Cement – Wyd. Naukowe PAN, Kraków – Warszawa, 2010.

31. Małolepszy J., Mróż R.: Korozja siarczanowa zapraw cementowych z dodatkiem złoza dennego powstającego w procesie fluidalnego spalania węgla. Mat. Konferencji Dni Betonu – Tradycja i Nowoczesność, Wisła 11-13 października 2004.

32. Małolepszy J., Die Technologie der Herstellung des Bindemittles und des Zement aus metallurgischen Schlacken. Internationale Baustoff und Silikattagung „Ibausil”, Weimar 1982, Vol. I.

33. ASTM: Specification for fly ash use as a pozzolanic material with lime.

34. Małolepszy J., Wykorzystanie odpadów przemysłowych HIL do produkcji materiałów budowlanych. Konferencja PZITB, Kraków 1982.

dr hab. inż. Marek Gawlicki

prof. dr hab. inż. Jan Małolepszy

Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie

Wydział Inżynierii Materiałowej i Ceramiki

Katedra Technologii Materiałów Budowlanych

Nowoczesna Gospodarka Odpadami 1-2(8) 2015