W współczesnej kulturze popiół jest synonimem nieodwracalnego zniszczenia. Zdanie: Spalić się na popiół, oznacza, że proces destrukcji zaszedł już tak daleko, że nie da się nic uratować. Chociaż już starożytni wykorzystywali popiół do celów gospodarczych – produkcji mydła i wyrobu szkła to słowo popiół i jego brzydszy brat żużel stały się synonimami materiałów, których nie da się wykorzystać gospodarczo. Współczesne technologie bardzo dobrze radzą sobie z wykorzystaniem tych „niepotrzebnych” surowców. Aby to naświetlić autor podjął się próby opisania najbardziej popularnych technologii bazujących na wykorzystaniu szczególnych własności popiołu i żużla. Będą to technologie wykorzystujące kolejno:

- pucolana,

- popiół lotny,

- mikrosfery,

- żużel hutniczy,

- żużel ciepłowniczy,

- żużel pomiedziowy,

- mikrokrzemionka.

Już starożytni Grecy i Rzymianie odkryli bardzo korzystne właściwości pewnych osadów wulkanicznych, które drobno zmielone i zmieszane z wapnem oraz piaskiem dawały w efekcie nie tylko bardzo mocne, ale przede wszystkim trwałe zaprawy odporne na działanie wody morskiej. Technologicznie bardzo istotną cechą materiałów pucolanowych jest ich rozdrobnienie oraz zawartość fazy szklistej – ich reaktywność rośnie wraz ze wzrostem rozdrobnienia oraz ilością amorficznej krzemionki. Pucolany jako materiał o pewnych utajonych właściwościach wiążących nie twardnieją samodzielnie po zmieszaniu z wodą, natomiast drobno zmielone, reagują z wodorotlenkiem wapnia w środowisku wodnym w temperaturze otoczenia. Produktem tej reakcji są trudno rozpuszczalne w wodzie uwodnione krzemiany wapnia, tzw. „faza CSH”. Te same krzemiany powstają również w wyniku hydratacji głównych minerałów klinkieru portlandzkiego – krzemianów wapnia. Tak więc starożytna mieszanka wapna, piasku, pucolany i wody była pełnoprawnym betonem – nie ustępującym wytrzymałością tym współczesnym. Starożytnego „betonu” użyto np. do budowy rzymskiego Koloseum.

Popioły lotne

Wyroby ceramiczne. Popioły lotne stosuje się do produkcji cegieł pełnych, cegieł kratówek, dziurawek oraz pustaków szczelinowych. Dodaje się je w celu zmniejszenia skurczu przy wysychaniu oraz poprawienia urabialności mieszanki i obniżenia ceny surowców.

Produkcja tworzyw i farb. Aby popioły lotne można było stosować jako napełniacze w przemyśle tworzyw i farb, trzeba oddzielić od nich nadziarna, zwłaszcza frakcję powyżej 20 mm. Ponieważ popioły mają niezmienną barwę, wykorzystuje się je tylko w tych wyrobach, dla których nie jest wymagany odpowiedni stopień białości. Odpowiednio spreparowane popioły lotne są doskonałym materiałem do napełniania tworzyw i farb, a zwłaszcza wyrobów takich, jak:

- syntaktyczne pianki polimerowe,

- polimerobetony ciężkie,

- polimerobetony termoizolacyjne

- kity i szpachlówki,

- farby typu high-solid,

- farby o wysokiej odporności na ścieranie,

- farby o wysokiej odporności na korozję w warunkach przemysłowych,

- farby i tworzywa do zastosowań wojskowych.

Popiół jako zamiennik części cementu. 10% cementu portlandzkiego praktycznie bez wpływu na wytrzymałość i czas wiązania betonu można zastąpić 20% popiołu lotnego. Zwiększenie ilości popiołu w stosunku do zamienianej ilości cementu wynika z mniejszych zdolności wiążących pucolany. Zastępowanie większej ilości cementu (np. 25–30 %) w betonie zwykłym wiąże się z reguły z wydłużeniem jego czasu wiązania i powolniejszym narastaniem wytrzymałości. O ile jednak proces przyrostu wytrzymałości betonu zwykłego bez dodatku popiołu kończy się praktycznie po ok. 6 miesiącach, to przy zastosowaniu 25% popiołów trwa nawet do 2 lat.

Betony komórkowe. W procesie produkcji betonów komórkowych powszechnie wykorzystuje się popioły lotne. Spoiwo uzyskuje się przez przemiał na sucho w młynie kulowo-rurowym mieszaniny wapna, cementu, gipsu dwuwodnego i popiołów lotnych. Jako wypełniacz stosowane są niemielone popioły lotne. Uzyskiwany w ten sposób beton komórkowy (gazobeton) posiada następujące właściwości podstawowe: gęstość pozorną 450–750 kg/m3, wytrzymałość na ściskanie 3–5 MPa, nasiąkliwość 23–30%. Z uwagi na korzystne właściwości, powyższy gazobeton jest szeroko stosowanym materiałem budowlanym.

Popiół lotny jako podstawowy składnik spoiwa. Popioły lotne, ze względu na ich właściwości pucolanowe, mogą stanowić główny składnik spoiw budowlanych. Z reguły, z powodu niewielkiej zawartości CaO w popiołach z węgla kamiennego, zachodzi konieczność uaktywnienia ich naturalnych właściwości wiążących przez dodatek wapna, gipsu, siarczanu żelazawego itp. Uaktywnienie popiołów lotnych dokonuje się również przez krótkotrwałe przemielenie zwiększające ich powierzchnię właściwą. Mielenie powoduje zniszczenie szklistych otoczek na wierzchu ziaren i ich chemiczne uaktywnienie. Właściwości tych spoiw zależą od proporcji składników w mieszance i od stopnia rozdrobnienia. Spoiwa zawierające duże ilości popiołów lotnych wykazują dłuższy czas wiązania i mniejsze tempo narastania wytrzymałości w początkowym okresie twardnienia w stosunku do materiałów wiążących niezawierających popiołów. Te niekorzystne cechy spoiw pucolanowych można w znacznym stopniu wyeliminować poprzez stosowanie aktywnych dodatków plastyfikujących. Spoiwa wysokopopiołowe charakteryzują się dobrymi właściwościami pucolanowymi i hydraulicznymi i można je kwalifikować do materiałów wiążących hydraulicznych. Ponadto spoiwa te charakteryzują się niskim ciepłem hydratacji i niskim skurczem oraz dużą odpornością na działanie środowiska siarczanowego. Dlatego świetnie się sprawdzają w zastosowaniu do budowli hydrotechnicznych.

Popioły lotne jako składnik w produkcji cementu. Cement jest hydraulicznym spoiwem budowlanym, otrzymywanym z surowców mineralnych (margiel lub wapień i glina) wypalonych na klinkier w piecu cementowym, a następnie poprzez zmielenie otrzymanego spieku z gipsem, spełniającym rolę regulatora czasu wiązania. Oprócz tych składników do mieszanki wsadowej można dodawać popioły lotne i zmielony żużel. W zestawie dwuskładnikowym udział popiołów może stanowić 6–16%, a w zestawie 3-składnikowym 5–13%. Cementy, w których produkcji zastosowano dużą ilość żużla hutniczego nazywa się cementem hutniczym. Cement ten jest bardziej odporny na działanie siarczanów niż cement portlandzki. Ma wolniejszy niż cement portlandzki przyrost wytrzymałości w czasie i niższe ciepło hydratacji. Niższe ciepło hydratacji skutkuje mniejszą ilością rys skurczowych. Dzięki temu beton z cementu hutniczego lepiej nadaje się do formowania obiektów wielkogabarytowych, takich jak zapory wodne czy przyczółki mostów.

W procesie produkcji cementu odbywa się jeszcze jeden recykling popiołowy, o którym niewielu zdaje sobie sprawę. Wypalanie wsadu na klinkier odbywa się w piecu obrotowym. Piec ten jest zwykle opalany za pomocą wdmuchiwanego do środka zmielonego węgla kamiennego. Obecnie coraz częściej zamiast węgla stosuje się odpady w postaci gumy lub tworzyw sztucznych. Guma i tworzywa zawierają takie surowce mineralne, jak mikrokrzemionka, kreda, talk. Minerały te w procesie spalania przechodzą do klinkieru i wzbogacają cement. Gdybyśmy wspomniane wcześniej odpady tworzyw sztucznych spalili w jakiejś ciepłowni, otrzymalibyśmy tylko popiół i żużel, a tak otrzymujemy cement o cennych własnościach…

Pollytag – jest to lekkie kruszywo wytwarzane z popiołów lotnych pochodzących z elektrociepłowni o uziarnieniu do 0,5 mm. W zależności od jakości popiołu, proces technologiczny wymaga dodania małych ilości miału węglowego i betonitu. Zawartość części palnych wynosi około 7%. Składniki są podawane do mieszarek, gdzie zostają wymieszane z wodą i następnie przekazane do granulatorów. Do procesu może być dodawany popiół mokry w ilości 10%. Zgranulowana mieszanina jest przekazywana na ruchomy ruszt spiekalniczy. Temperatura spiekania jest regulowana w granicach 1000–1300°C. Po schłodzeniu granulatu powietrzem jest on kruszeniu na łamaczu spieków. Następnie dzieli się kruszywo na poszczególne frakcje:

- kruszywo grube 4–8 mm – służy do produkcji drobnowymiarowych prefabrykatów betonowych o cienkich ściankach jak: pustaki stropowe, pustaki ścienne, pustaki ogrodowe, itp. oraz w połączeniu z innymi frakcjami do produkcji betonów konstrukcyjnych. Gęstość nasypowa kruszywa w stanie luźnym wynosi około 750 kg/m3,

- kruszywo grube 6–12 mm – znajduje zastosowanie w produkcji betonów jamistych, lekkich bloczków i dyli betonowych oraz wylewek termoizolacyjnych na stropach. Stosuje się także w ogrodnictwie i małej architekturze, w przemyśle metalurgicznym oraz jako zasypki przy ściankach szczelnych i murach oporowych. Przeznaczony jest również na drenaże. Gęstość nasypowa kruszywa w stanie luźnym wynosi około 760 kg/m3,

- kruszywo drobne 0,5–4 i 2–5 mm – służy do produkcji betonów i kształtek żaroodpornych a w kompozycji z grubszymi frakcjami do wylewania lekkich betonów zwartych oraz półzwartych. Gęstość nasypowa kruszywa w stanie luźnym wynosi około 720 kg/m3.

- odpornością na wysoką temperaturę,

- są neutralne dla środowiska naturalnego,

- dobrze izolują termicznie i akustycznie,

- mają niski ciężar właściwy.

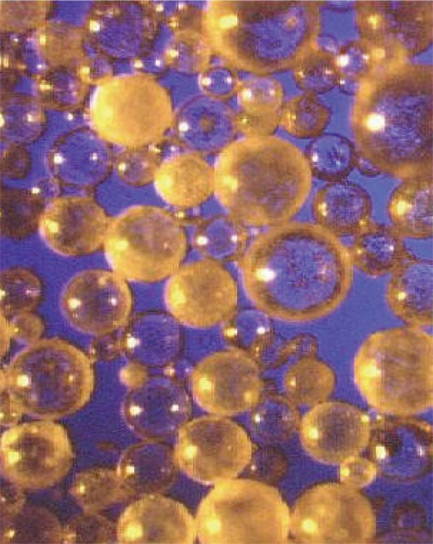

Zastosowania mikrosfery

- w przemyśle samochodowym przy produkcji: kompozytów, podkładów, opon, form odlewniczych, klocków ciernych hamulcowych, listew ozdobnych, wypełniaczy nadwozia, materiałów wygłuszających,

- w przemyśle energetycznym i techniki kosmicznej – przy wytwarzaniu: cementów do szybów naftowych, płuczek wiertniczych, powłok przemysłowych, materiałów szlifierskich, powłok i kompozytów statków kosmicznych, materiałów wybuchowych, ramion śmigieł dla wiatraków,

- w budownictwie – przy wytwarzaniu: aluminiowych paneli dla budownictwa wysokiego, cementów specjalnych, zapraw murarskich, tynków, materiałów dachowych, paneli wygłuszających, powłok, betonów natryskowych, tworzyw sztucznych, tłoczyw BMC i SMC, podłóg PCV,

- w sporcie i rekreacji – przy produkcji: łodzi, sprzętu pływającego, kuli do kręgli, desek surfingowych, kajaków, sprzętu do gry w golfa, obuwia, trawników i elementów do dekoracji ogrodów,

- w przemyśle ceramicznym – przy wytwarzaniu: materiałów ogniotrwałych, mas lejnych, dachówek, cegieł ognioodpornych, cementu glinowego, materiałów izolacyjnych.

Mikrokrzemionka

- wzrasta wytrzymałość betonu na ściskanie,

- materiał staje się ognioodporny,

- zużycie cementu spada o 10%,

- wzrasta trwałość betonu przy twardnieniu w normalnych warunkach,

- podwyższa się antykorozyjność betonu,

- dodatek mikrokrzemionki obniża pochłanianie wody o 50%,

- wzrasta trwałość betonu (odporność na działanie kwasów, morskiej wody, siarczanów).

- Do produkcji wełny żużlowej.

- Do celów budowlanych.

- Jako posypka do pap.

- Do produkcji cementu.

- Do produkcji cegieł żużlowych.

- do produkcji materiałów budowlanych,

- do rekultywacji i makroniwelacji terenów,

- do budowy dróg i nasypów.

Bryła żużlu

Hałda żużla paleniskowego

Dzisiaj najczęściej stosowanym przez drobnych inwestorów kruszywem lekkim jest żużel paleniskowy, używany jako wypełnienie do stropów i stropodachów oraz jako kruszywo do betonów. Z żużlobetonów wykonywane są drobnowymiarowe elementy ścienne oraz stropy. W rejonach, gdzie dostęp do żużla paleniskowego jest łatwy, wiele nowo budowanych obiektów ma stropy wykonane z belek stalowych z płytą żużlobetonową zbrojoną.

Żużel paleniskowy jest atrakcyjnym kruszywem o stosunkowo małym ciężarze i niskiej cenie. Jednak posiada on również wady, takie jak: duża skłonność do zmian objętościowych, duża zawartość związków siarki i niespalonego węgla. W praktyce do celów budowlanych można wykorzystywać wyłącznie żużel posiadający odpowiednie cechy fizykochemiczne ujęte w normie. W związku z tym istnieje konieczność wykonania badań laboratoryjnych tych cech, a więc:

- zawartość ziaren poniżej 0,125 mm,

- zawartość obcych zanieczyszczeń,

- oznaczenie strat przy prażeniu,

- oznaczenie zawartości związków siarki SO3,

- badanie zmian objętości,

- badanie uziarnienia.

Żużel pomiedziowy

Kruszywo pomiedziowe używane jako ścierniwo

Zastosowanie:

- roboty hydrotechniczne i melioracyjne, regulacja rzek, umocnienia brzegów, budowa wałów przeciwpowodziowych,

- budowa dróg i autostrad – grysy do produkcji asfaltobetonów, mieszanki na podbudowy, warstwy mrozoodporne, odsączające i jako składnik odziarniający, podbudowy z chudego betonu, podbudowy pomocnicze nawierzchni przydatnych i półsztywnych, nasypy drogowe, warstwy nasypów w strefie przemarzania,

- żużel pomiedziowy łamany (polgrit) to ścierniwo, które główne zastosowanie znajduje w czyszczeniu metodą strumieniowo-ścierną. Ponieważ jest mniej trwałe (i tańsze) od elektrokorundów, świetnie nadaje się do prac na wolnym powietrzu, takich jak czyszczenie dużych powierzchni metalowych (mosty, statki, kontenery).

Jerzy Żelaziński