Folia polietylenowa

Polietylen kojarzony jest głównie z cienką folią. Duża wytrzymałość mechaniczna, wysoka udarność, odporność chemiczna i bierność biologiczna, a przede wszystkim łatwość formowania do postaci cienkich folii spowodowała, że tworzywo to osiągnęło oszałamiający sukces na runku opakowaniowym. Największą zaletą polietylenu z punktu widzenia walorów opakowaniowych jest możliwość znacznej redukcji grubości przy zachowaniu wytrzymałości na rozrywanie. Dzięki temu opakowanie staje się coraz lżejsze i tańsze. To co jest zyskiem dla opakowującego towary, jest zarazem utrapieniem dla recyklera. Jeżeli folia jest zabrudzona, to należy ją oczyścić, a nawet umyć. Koszty czyszczenia zależne są od powierzchni wyrobu i rodzaju zanieczyszczenia, a nie od grubości! Przez to koszt wyczyszczenia 1 kg cienkiej foli może być nawet 10 razy większy od umycia 1 kg foli grubej. Dlatego mycie foli cienkiej jest zupełnie nieopłacalne, choć technicznie możliwe.

Papier laminowany

Najczęściej spotykanym przedstawicielem tego rodzaju opakowań jest kartonik na napoje typu Tetrapak. Składa się z kartonu pokrytego warstwą bardzo cienkiej folii aluminiowej oraz dodatkowo warstwą cienkiej foli polietylenowej, która pełni rolę warstwy zgrzewalnej. Najgrubsza jest tu warstwa papieru – stanowi ok. 70% grubości całego laminatu. Co prawda, opracowano technologię odzysku papieru ze zużytych kartoników Tetrapak. Polega ona na rozdrobnieniu kartonika i rozwłóknieniu celulozy za pomocą ogrzewania w kąpieli wodnej z mocnym mieszaniem. Papier przekształca się do postaci pulpy, która przechodzi przez odpowiednio dobrane sito. Sito to zatrzymuje kawałki foli polietylenowej z warstwą aluminium i resztkami papieru. Metodą tą można odzyskać 60–70% papieru. W metodzie tej powstają duże ilości ścieków, których oczyszczanie podraża koszty recyklingu papieru. Pozostałości po odzysku papieru nie nadają się do dalszego przerobu i muszą ulec utylizacji. Metoda ta jest opłacalna tylko i wyłącznie przy wysokich cenach celulozy papierniczej. A i tak jest w stanie odzyskać tylko ok. 50% masy odpadu.

Tworzywa chemoutwardzalne

Są to tworzywa, których nie można stopić, ponieważ w trakcie obróbki termicznej ulegają degradacji i tracą swe właściwości mechaniczne. Można tu wymienić różne odmiany poliuretanu (zwłaszcza piankę poliuretanową), gumy wulkanizowane, żywice dwuskładnikowe (w szczególności laminaty z włókien szklanych i żywicy). Dla wszystkich tego typu materiałów nie można poprowadzić recyklingu w taki sposób, aby odtworzyć materiał wyjściowy.

Podane powyżej przykłady rożnych rodzajów materiałów znajdujących się w odpadach łączy jedna cecha: recykling materiałowy w ich przypadku jest ekonomicznie nieopłacalny. W tej sytuacji jedynym rozwiązaniem staje się odzysk energetyczny. Czyli odzyskanie energii w postaci bezpośredniej, jako ciepło lub pośredni – jako paliwo do dalszego i późniejszego użycia.

Energię zawartą w odpadach można pozyskać w kilku możliwych procesach technologicznych: spalania, zgazowania, pirolizy czy procesie plazmy niskotemperaturowej. Pokrótce wszystkie je omówię. Zacznę od najprostszego, czyli spalarni odpadów.

Spalarnia odpadów

Głównym zadaniem spalarni jest utylizacja odpadów, które do niej trafiają. Najpierw jednak odpady zostają poddane procesom wstępnej separacji. Oddziela się na tym etapie metale, szkło i inne niepalne zanieczyszczenia. Potem odpady poddaje się procesom do rozdrabniania, uśrednianiu, a na koniec następuje precyzyjne dozowanie mieszanki do pieca. Piec do spalania odpadów ma nieco inną budowę niż tradycyjne piece węglowe. Wyposażony jest w specjalną komorę dopalania oraz układ odpowiadający za doprowadzanie powietrza i odprowadzanie powstałej wilgoci. Bardzo ważnym elementem instalacji jest układ oczyszczania i odprowadzania spalin, który składa się z baterii filtrów i płuczek usuwających ze spalin niebezpieczne gazy. Warto podkreślić, że proces spalania projektuje się zależnie od rodzaju odpadów. Skutkuje to zróżnicowaną budową kotła oraz kompletnie innymi zestawami urządzeń oczyszczających spaliny.

W przypadku spalania odpadów stałych najczęściej wykorzystuje się piece obrotowe i kotły o złożu fluidalnym. Proces utylizacji odpadów ciekłych lub gazowych realizowany jest w komorach spalania wyposażonych w specjalnie skonstruowane palniki. Coraz częściej w spalarniach wykorzystuje się technologie mikrofalowe lub plazmowe.

Współczesne spalarnie odpadów buduje się tak, aby w jak najmniejszym stopniu zanieczyszczały środowisko. Przepisy prawne zakładają, że poziom stężenia dioksyn nie może przekraczać 0,1 nanogramów na metr sześcienny. Aktualnie budowane spalarnie wyposażone są w coraz to nowsze systemy oczyszczania, dzięki którym osiągają poziomy znacznie niższe od dopuszczalnych norm.

Taka spalarnia odpadów to dobre rozwiązanie dla spółek komunalnych. Spalarnia odpadów znakomicie sprawdza się w utylizacji niebezpiecznych odpadów poprodukcyjnych, np. toksycznych oraz szpitalach.

Podstawowym zadaniem spalarni odpadów jest ich utylizacja. Proces ten redukuje wielką górę szkodliwych śmieci do małej ilości nieszkodliwych i łatwych do zagospodarowania popiołów. Produktem ubocznym jest ciepło, które bez trudu możemy zamienić w parę technologiczną lub ciepło systemowe. Z pary technologicznej możemy wyprodukować prąd elektryczny. Jednakże tak pozyskanej energii nie da się przechować do czasu, kiedy będzie najbardziej potrzebna. Musi zostać zużyta w czasie, kiedy została wyprodukowana.

Rys. 1. Schemat działania spalarni odpadów

Zgazowanie odpadów

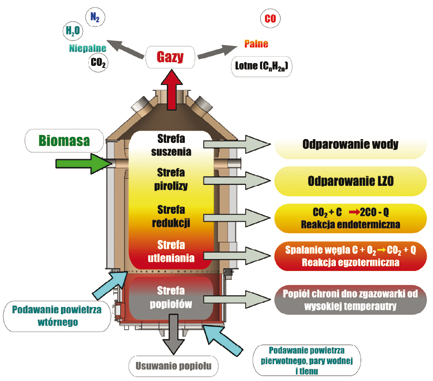

Proces zgazowania odpadów jest kontynuacją opracowanego jeszcze w XIX wieku zgazowania węgla wykorzystywanego w tzw. gazowniach miejskich. Proces zgazowania polega na termicznym przekształceniu materii organicznej przy niedoborze tlenu. W procesie zgazowania temperatury reakcji są znacznie wyższe niż w zwykłych spalarniach i pirolizie i wynoszą od 500 do 1600°C, pozwalając na zgazowanie węgla oraz innych trwałych termicznie substancji znajdujących się w odpadach, w wyniku czego powstaje palny gaz. Wykorzystanie czystego tlenu w ostatnim etapie procesu pozwala na osiągnięcie temperatury reakcji, przy której pozostałości (popiół) mogą zostać zeszkliwione. W procesie zgazowania do częściowego utleniania mogą być wykorzystane: powietrze, tlen, para wodna.

Zmieszane odpady komunalne przed podaniem ich do komory reakcyjnej poddawane są poddane wstępnemu rozdrobnieniu, mieleniu i mieszaniu w celu ujednolicenia ich składu. Proces zgazowania prowadzony jest w reaktorach o rożnych konstrukcjach: piecach obrotowych, kotłach fluidalnych ze złożem stacjonarnym lub cyrkulacyjnym. W zależności od rodzaju czynnika użytego do częściowego utlenienia odpadów powstaje gaz palny o zróżnicowanej wartości opałowej. Jeśli do procesu zgazowania użyto zwykłego powietrza, powstaje gaz o dużej zawartości azotu i niskiej wartości opałowej – od 4 do 8 MJ/m³. Kiedyś taka wartość opałowa wystarczała jedynie do podgrzewania np. wody w kranach, dzisiaj istnieją turbiny, które potrafią efektywnie zamieniać ten niskokaloryczny gaz na prąd elektryczny. Jeśli odpady będą zgazowywane z tlenem, to powstanie gaz wolny od azotu i o wartości opałowej od 8 do 14 MJ/m³. Tu jednak koszty produkcji gazu syntezowego są wyższe z powodu użycia tlenu zamiast powietrza. Gaz wyprodukowany w procesie zgazowania z wykorzystaniem pary wodnej również nie zawiera w sobie azotu, a jego wartość opałowa wynosi od 14 do 20 MJ/m³. Ponadto gaz ten zawiera duże ilości wodoru – gazu niezbędnego do procesów syntezy chemicznej.

W procesie zgazowania powstają odpady w postaci żużla, popiołu, szkła i metali (w zależności od składu odpadów) oraz ewentualnie ścieki, mające postać wody użytej do oczyszczania spalin. Dzięki wysokiej temperaturze spalania i procesowi witrylizacji powstający żużel jest praktycznie nieszkodliwy dla środowiska.

Odzysk energii z gazu może być prowadzony w kotle parowym. Para ta może być następnie użyta do produkcji energii elektrycznej. Innym sposobem wykorzystania energii zawartej w gazie jest zasilanie nim turbin gazowych produkujących prąd elektryczny. Ze względu na dużą zawartość wodoru może być użyty do syntez chemicznych stosowanych np. w zakładach petrochemicznych lub hutach. Największą zaletą procesu zgazowania jest możliwość bezstratnego przechowywania wyprodukowanego gazu do czasu, kiedy będzie on potrzebny technologicznie. Jednakże należy pamiętać, że współczynnik odzysku energii ze zgazowania odpadów bez zastosowania kogeneracji, czyli przy produkcji samej energii elektrycznej, wynosi od 10 do 20%.

Rys. 2. Zgazowanie odpadów

Zgazowanie plazmowe

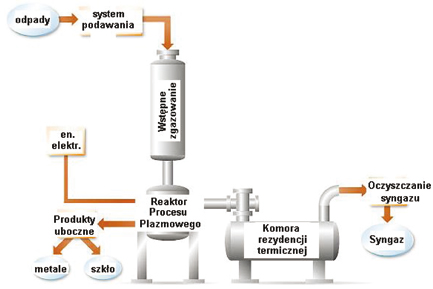

Pierwotnie spalanie plazmowe zostało opracowane przez amerykańską agencję kosmiczną NASA na potrzeby programu kosmicznego. Po pewnym czasie okazało się, że technologia ta świetnie sprawdza się w przemyśle w utylizacji niebezpiecznych odpadów. Polega ona na spalaniu przy użyciu pochodni plazmowych, generujących temperaturę nawet 5000°C. W takich warunkach dochodzi do rozerwania wiązań chemicznych i rozbicia materii na poszczególne atomy. Dzięki temu nie dochodzi do powstania dioksyn i innych szkodliwych dla człowieka substancji. Jest to uniwersalna metoda utylizacji wszelkich odpadów, nawet tych najbardziej uciążliwych. Po oczyszczeniu gazów pozostaje gaz palny doskonale sprawdzający się w produkcji elektryczności. W procesie tym nie dochodzi do powstawania szkodliwych substancji, a produktem ubocznym jest dobrze zeszkliwiony żużel, który chętnie jest używany przy budowie dróg.

Technologia gazyfikacji plazmowej staje się coraz bardziej popularna na świecie. Szczególnie dużo tego typu obiektów powstało w USA i Japonii. Gaz używany jest tam do celów ciepłowniczych. Ze względu na wysokie nakłady energii potrzebnej do wytworzenia i podtrzymania procesu plazmowego technologia ta jest niestety bardzo droga w eksploatacji. Dlatego stosuje się ją przede wszystkim do utylizacji szczególnie niebezpiecznych odpadów. Inną sytuacją, gdzie chętnie wykorzystuje się technologie plazmowa, są duże oceaniczne statki wycieczkowe, produkujące dużą ilość odpadów. Nie opłaca się ich magazynować, a wyrzucać za burtę nie wolno. Tu świetnie się sprawdzają małe, lecz sprawne urządzenia do utylizacji odpadów.

Zgazowanie plazmowe zaczyna się od etapu przygotowania surowca, tj. sortowania, rozdrabniania i suszenia. Po oddzieleniu wartościowych składników, np. metali, następuje właściwe zgazowanie materiału pod wpływem ciepła wytwarzanego przez palniki plazmowe w reaktorze. Podczas zgazowania w temperaturze około 1500°C węglowodory ulegają rozkładowi na substancje lotne, zaś składniki nieorganiczne zostają przetopione na żużle. Następnie gaz czyści się w płuczkach i zamienia ciepło w wymiennikach na parę wodną. W wyniku procesu plazmowego zgazowania tworzona jest: energia elektryczna i cieplna, gaz opałowy lub np. czysty wodór i inne przydatne substancje chemiczne.

Rys. 3. Schemat ideowy instalacji do plazmowej utylizacji odpadów firmy InEnTec

Rys. www.inentec.com

Recykling molekularny

Pod tą szumną nazwą kryje się specyficzna odmiana pirolizy, prowadzona na złożu ciekłego metalu – żelaza. W odróżnieniu od klasycznej pirolizy, gdzie proces przebiega w fazie ciekłej stopionego tworzywa z dodatkiem katalizatora, w tym przypadku miejscem reakcji jest powierzchnia roztopionego żelaza o temperaturze 1400–1500°C. Temperaturę takiego złoża wytwarza się i utrzymuje za pomocą prądów wirowych indukowanych magnetycznie, dzięki czemu jest ona bardzo stabilna. Taka wysoka temperatura sprawia, że wszystkie związki organiczne rozpadają się na poszczególne atomy, podobnie jak w procesie plazmy. Cząstki metaliczne rozpuszczają się w złożu żelaza, a substancje mineralne osiadają na jego powierzchni i są okresowo usuwane. W tej temperaturze materia organiczna występuje w postaci mieszaniny zjonizowanych atomów tworzących strumień wysokotemperaturowego gazu.

W odróżnieniu od procesu plazmowego, gdzie wymagane jest wstępne suszenie odpadów, ta technologia chętnie przyjmuje wilgoć zawartą w odpadzie, zwiększając w ten sposób produkcję wodoru. Zwiększając (dodając) ilość wody, zmienia się chemię procesu, co prowadzi do uzyskania pożądanego składu gazu. Inne technologie termicznego przekształcania odpadów nie posiadają takiej możliwości. Końcowymi produktami procesu są gazy: tlenek węgla, dwutlenek węgla i wodór oraz granulat żużla. Przy zastosowaniu separatora, gorące spaliny gazów reakcyjnych zawierające dwutlenek węgla i wodór cząsteczkowy można po ostudzeniu i odbiorze ciepła przepuścić przez płuczkę zawierającą roztwór wodorotlenku potasu. W wyniku tego następuje pochłonięcie dwutlenku węgla i uwolnienie wodoru:

W ten sposób można otrzymać czysty wodór. Jest to szczególnie istotne, gdy światowa motoryzacja coraz częściej zwraca się ku temu pierwiastkowi jako paliwu przyszłości. Technologia ta jest szczególnie polecana przy procesach utylizacji wszelkiego rodzaju osadów ściekowych i innych mokrych odpadów.

W przedstawionej powyżej technologii brakuje jeszcze dokładnego bilansu energetycznego, aby móc wiarygodnie określić, jakie są rzeczywiste koszty wyprodukowania wodoru.

Podsumowanie

W niniejszym tekście przedstawiono szereg różnych technologii utylizacji odpadów, którymi nie interesuje się klasyczny recykling. Dominującą pod względem ilościowym technologią jest klasyczne spalanie odpadów. Odpowiednio zaprojektowana i zbudowana spalarnia, wyposażona w szereg urządzeń oczyszczających spaliny jest w stanie zutylizować odpady, wygenerować ciepło technologiczne i utworzyć spaliny znacznie czystsze niż wiele „zwykłych” pieców i ciepłowni. Mimo to budowa spalarni odpadów budzi w społeczeństwie największy opór. Jednocześnie to samo społeczeństwo w sposób milczący pozwala właścicielom domków na spalanie w prymitywnych piecach na paliwo stałe (tzw. śmieciuchach) miału węglowego i własnych odpadów. Ilość zanieczyszczeń generowanych przez te piece znacznie przewyższa ładunek zanieczyszczeń ze spalarni. O ile spalanie śmieci jest sprzeczne z prawem i nikt nie dyskutuje o ich szkodliwości, to miał węglowy (zwłaszcza mokry) jest legalny, mimo że generuje więcej zanieczyszczeń do powietrza niż spalanie niektórych rodzajów odpadów (w przeliczeniu na jednostkę wyprodukowanego ciepła). Oprócz miału węglowego zakazem sprzedaży powinno się również objąć pewne rodzaje kotłów na paliwo stałe, które mają zbyt niską temperaturę spalania i generują bardzo duży ładunek zanieczyszczeń szczególnie niebezpiecznych dla zdrowia człowieka takich jak: dioksyny, furany czy WWA (wielopierścieniowe węglowodory aromatyczne). Jak na obrazku u góry.

Można kategorycznie stwierdzić, że nowoczesny piec na dobry jakościowo węgiel jest w stanie wyprodukować tanie ciepło i przy tym wyemitować wielokrotnie mniej zanieczyszczeń niż widoczne na zdjęciu powyżej „technologiczne kuriozum”. Autor przekonał się o tym osobiście, przy okazji prowadzonych pomiarów!

W następnym numerze przekonamy się, czy w rafinerii można zrobić recykling odpadów.

Jerzy Żelaziński

Komentarz firmy Tetra Pak

(Agnieszka Krzywańska, Grayling)

Przede wszystkim chciałabym podkreślić, że nazwa Tetra Pak jest zastrzeżoną nazwą własną. Nie jest to synonim wszystkich opakowań wielomateriałowych, a niestety właśnie w takim kontekście została w artykule użyta.

W artykule znajdują się pewne nieścisłości, które bardzo chciałabym sprostować:

„Co prawda, opracowano technologię odzysku papieru ze zużytych kartoników Tetrapak. Polega ona na rozdrobnieniu kartonika i rozwłóknieniu celulozy za pomocą ogrzewania w kąpieli wodnej z mocnym mieszaniem.”

Pragnę zaznaczyć, że podniesienie temperatury wody nie jest warunkiem koniecznym skutecznego recyklingu opakowań tego typu. Proces ten nie różni się znacznie od recyklingu zwykłego papieru. Jedyna różnica to dłuższy czas trwania rozwłókniania kartonów do płynnej żywności. Wysortowane opakowania kartonowe podlegają rozwłóknieniu w rozwłókniaczu makulatury, zwanym inaczej hydropulperem, który oddziela papier, plastik i aluminium, pozyskując surowce wtórne. Wrzucone do rozwłókniacza kartony są zalewane wodą w temperaturze otoczenia, bez konieczności jej ogrzewania, a następnie poddawane ruchowi wirowemu przez ok. 30 min. W wyniku prostego procesu tarcia i działania wody, masa papierowa skutecznie oddziela się od pozostałych materiałów wchodzących w skład opakowania.

„W metodzie tej powstają duże ilości ścieków, których oczyszczanie podraża koszty recyklingu papieru.”

Tak jak wspomniałam wcześniej, proces recyklingu kartonów do płynnej żywności nie różni się od recyklingu makulatury. W obu procesach wykorzystywana przez papiernię woda jest zawracana i używana ponownie, krążąc w obiegu zamkniętym, co pozwala zminimalizować straty z korzyścią dla środowiska. Stwierdzenie, że proces ten generuje duże ilości ścieków nie jest zgodny z prawdą.

„Pozostałości po odzysku papieru nie nadają się do dalszego przerobu i muszą ulec utylizacji. Metoda ta jest opłacalna tylko i wyłącznie przy wysokich cenach celulozy papierniczej. A i tak jest w stanie odzyskać tylko ok. 50% masy odpadu.”

Opakowania Tetra Pak są źródłem cennych surowców wtórnych, ponieważ wszystkie materiały, z których zbudowany jest karton do płynnej żywności, nadają się do przetworzenia.

Obecnie istniejące na rynku technologie pozwalają na odzyskanie 95-98% włókna z opakowań kartonowych do płynnej żywności. W Polsce są aż cztery, nowoczesne i w pełni zautomatyzowane, zakłady zajmujące się odzyskiwaniem surowców wtórnych z opakowań kartonowych do płynnej żywności i napojów. Są to: Papiernia Beskidy w Wadowicach, Mondi Świecie, Top Tychy i PMP Recykl w Ćmielowie. Dwa kolejne zakłady znajdują się na etapie rozwoju projektu.

Ponadto obecne są również zakłady recyklingujące pozostałe materiały, czyli polimery i aluminium. Takie zakłady funkcjonują już w Niemczech, Czechach oraz Holandii, a niedługo kolejny zostanie uruchomiony również w Polsce. Firmy Tetra Pak i Stora Enso niedawno ogłosiły przeprowadzenie studium wykonalności projektu obejmującego stworzenie nowej linii recyklingowej, która zwiększy możliwości przetwarzania opakowań kartonowych po napojach w Europie Środkowej i Wschodniej do 50 tysięcy ton. Więcej informacji na ten temat znajdą Państwo tutaj.